При виде товарных ценных минералов справедливо возникает вопрос о том, каким образом из первичной руды или ископаемого может получиться столь привлекательное ювелирное изделие. Особенно с учетом того, что переработка породы как таковая представляет собой если не один из финальных, то как минимум предшествующий заключительному этапу процесс облагораживания. Ответом же на вопрос будет обогащение полезных ископаемых, в ходе которого происходит базовая обработка породы, предусматривающая отделение ценного минерала от пустых сред.

Переработка ценных ископаемых осуществляется на специальных предприятиях по обогащению. Процесс предусматривает выполнение нескольких операций, среди которых подготовка, непосредственное расщепление и разделение породы с примесями. В ходе обогащения получают разные минералы, в том числе графит, асбест, вольфрам, рудные материалы и т. д. Не обязательно это должны быть ценные породы – есть немало фабрик, выполняющих переработку сырья, которое в дальнейшем используется в строительстве. Так или иначе, основы обогащения полезных ископаемых базируются на анализе свойств минералов, которые обуславливают и принципы разделения. К слову, необходимость отсечения разных структур возникает не только с целью получения одного чистого минерала. Распространена практика, когда из одной структуры выводится несколько ценных пород.

На этом этапе производится измельчение материала на отдельные частицы. В процессе дробления задействуются механические силы, с помощью которых преодолеваются внутренние механизмы сцепления.

После завершения процесса дробления заготовленное сырье подвергается другому технологическому воздействию, которое может представлять собой и просеивание, и выветривание. Грохочение в сущности является способом классификации полученных зерен по характеристике крупности. Традиционный способ реализации данного этапа предусматривает использование решета и сита, обеспеченных возможностью калибрования ячеек. В процессе грохочения отделяются надрешетчатые и подрешетчатые частицы. В некотором роде обогащение полезных ископаемых начинается уже на этой стадии, поскольку часть примесей и миксты отделяются. Мелкая фракция размером менее 1 мм отсеивается и с помощью воздушной среды – выветриванием. Масса, напоминающая мелкофракционный песок, поднимается искусственными воздушными потоками, после чего оседает.

Процесс обогащения ставит целью выделение из исходного сырья частиц полезного ископаемого. В ходе выполнения таких процедур выделяется несколько групп элементов – полезный концентрат, отвальные хвосты и другие продукты. Принцип разделения этих частиц основывается на различиях между свойствами полезных минералов и пустой породы. Такими свойствами могут выступать следующие: плотность, смачиваемость, магнитная восприимчивость, типоразмер, электропроводность, форма и т. д. Так, процессы обогащения, использующие разницу в плотности, задействуют гравитационные методы разделения. Такой подход используется при обработке угля, рудного и нерудного сырья. Весьма распространено и обогащение на основе характеристик смачиваемости компонентов. В данном случае применяется флотационный метод, особенностью которого является возможность разделения тонких зерен.

Также используется магнитное обогащение полезных ископаемых, которое позволяет выделять железистые примеси из тальковых и графитовых сред, а также очищать вольфрамовые, титановые, железные и другие руды. Базируется эта техника на разнице в воздействии магнитного поля на частицы ископаемых. В качестве оборудования задействуются специальные сепараторы, которые также используют для восстановления магнетитовых суспензий.

К основным процессам этого этапа стоит отнести обезвоживание, сгущение пульпы и сушку полученных частиц. Подбор оборудования для обезвоживания осуществляется на основе химико-физических характеристик минерала. Как правило, данная процедура выполняется в несколько сеансов. При этом необходимость в ее выполнении возникает не всегда. Например, если в процессе обогащения использовалась электрическая сепарация, то обезвоживание не требуется. Помимо технологических процессов подготовки продукта обогащения к дальнейшим процессам переработки, должна быть предусмотрена и соответствующая инфраструктура для обращения с частицами минерала. В частности, на фабрике организуется соответствующее производственное обслуживание. Вводятся внутрицеховые транспортные средства, организуется снабжение водой, теплом и электроэнергией.

На этапах измельчения и дробления задействуются специальные установки. Это механические агрегаты, которые с помощью различных приводных сил оказывают разрушающее воздействие на породу. Далее в процессе грохочения используют решето и сито, в которых предусматривается возможность калибрования отверстий. Также для просеивания применяют более сложные машины, которые называются грохотами. Непосредственно обогащение выполняют электрические, гравитационные и магнитные сепараторы, которые используются в соответствии с конкретным принципом разделения структуры. После этого для обезвоживания используют технологии дренирования, в реализации которых могут применяться те же грохоты, элеваторы, центрифуги и аппараты для фильтрации. Заключительный этап, как правило, предполагает использование средств термической обработки и сушки.

В результате процесса обогащения образуется несколько категорий продуктов, которые можно разделить на два вида – полезный концентрат и отходы. Причем ценное вещество вовсе не обязательно должно представлять одну и ту же породу. Также нельзя сказать, что отходы представляют собой ненужный материал. В таких продуктах может содержаться ценный концентрат, но в минимальных объемах. При этом дальнейшее обогащение полезных ископаемых, которые находятся в структуре отходов, зачастую не оправдывает себя технологически и финансово, поэтому вторичные процессы такой переработки редко выполняются.

В зависимости от условий проведения обогащения, характеристик исходного материала и самого метода может различаться качество конечного продукта. Чем выше содержание в нем ценного компонента и меньше примесей, тем лучше. Идеальное обогащение руды, к примеру, предусматривает полное отсутствие отходов в продукте. Это значит, что в процессе обогащения смеси, полученной дроблением и грохочением, из общей массы полностью были исключены частицы сора от пустых пород. Однако достичь такого эффекта удается далеко не всегда.

Под частичным обогащением понимается разделение класса крупности ископаемого или же отсечение легко выделяемой части примесей из продукта. То есть данная процедура не ставит целью полное очищение продукта от примесей и отходов, а лишь повышает ценность исходного материала путем увеличения концентрации полезных частиц. Такая обработка минерального сырья может использоваться, к примеру, в целях понижения зольности угля. В процессе обогащения выделяется крупный класс элементов при дальнейшем смешивании концентрата необогащенного отсева с мелкой фракцией.

Как ненужные примеси остаются в массе полезного концентрата, так и ценная порода может выводиться вместе с отходами. Для учета таких потерь используются специальные средства, позволяющие рассчитать допустимый уровень оных для каждого из технологических процессов. То есть для всех методов отделения разрабатываются индивидуальные нормы допустимых потерь. Допустимый процент учитывается в балансе обрабатываемых продуктов с целью покрытия расхождений в расчете коэффициента влаги и механических потерь. Особенно такой учет важен, если планируется обогащение руды, в процессе которого используется глубокое дробление. Соответственно, повышается и риск потерь ценного концентрата. И все же в большинстве случаев утрата полезной породы происходит из-за нарушений в технологическом процессе.

За последнее время технологии обогащения ценных пород сделали заметный шаг в своем развитии. Совершенствуются и отдельные процессы переработки, и общие схемы реализации отделения. Одним из перспективных направлений дальнейшего продвижения является использование комбинированных схем обработки, которые повышают качественные характеристики концентратов. В частности, комбинированию подвергаются магнитные сепараторы, в результате чего оптимизируется процесс обогащения. К новым методикам этого типа можно отнести магнитогидродинамическую и магнитогидростатическую сепарацию. При этом отмечается и общая тенденция ухудшения рудных пород, что не может не сказываться на качестве получаемого продукта. Бороться с повышением уровня примесей можно активным применением частичного обогащения, но в общем итоге увеличение сеансов переработки делает технологию неэффективной.

источник

.jpg)

.jpg)

Обогащение руды и минералов – это комплекс процессов, который позволяют отделить друг от друга металлы и минералы, опираясь на различие их физических и химических свойств. Естественное минеральное сырье – это смесь самых разных, ценных по своей природе компонентов и пустой породы. Посредством его переработки есть возможность получить концентраты, которые будут существенно обогащены именно ценными компонентами.

Процесс обогащения руды и минералов достаточно сложен. Продукты, которые получают в результате обогащения руд и минералов, могут отличаться по своему качеству, иметь различное содержание ценных компонентов. В процессе работы с рудами и минералами используется специализированное технологическое оборудование, такое как резервуары-отстойники, сгустители, колонны, нутч-фильтры и т. д.

Грамотная схема обогащения различных руд и минералов позволяет получить сырье высочайшего качества. Современное оборудование для обогащения руд играет в этом процессе важнейшую роль.

Типовое применение данного оборудования:

Компания ООО «СибМашПолимер» конструирует и производит по размерам Заказчика, следующие виды оборудования для обогащения, выщелачивания, осаждения, фильтрации:

- Колонны

- Электролизеры

- Сгустители

- Резервуары – отстойники

- Нутч-фильтры

- Турбоциклоны и др.

Основным конструкционным материалом при изготовлении данного вида оборудования являются такие инженерные термопласты, как полипропилен и полиэтилен.

Выбор материала не случаен, он имеет ряд преимуществ:

- химическая устойчивость к агрессивным веществам, используемых при выщелачивании, обогащении

- небольшой вес, что важно при транспортировке, установке, монтаже и демонтаже оборудования

- свойства материала позволяют производить более сложные конструкции

- полное отсутствие коррозии, что позволяет эксплуатировать оборудование долгое время (более 30 лет)

- полная герметичность конструкции

- относительно небольшой вес

- экологическая безопасность

.jpg)

.jpg)

Колонны из полиэтилена

Сорбционные колонны, десорбционные колонны, абсорбционные колонны, колонны кислотной обработки — используются для извлечения, выщелачивания золота, серебра и др. минералов и металлов из рудных продуктов.

По сравнению с перемешивающими аппаратами, колонны химической (кислотной) обработки отличаются более высокой эффективностью, производительностью, при меньших расходах и габаритных размерах.

Электролизеры из полипропилена

Электролизеры — оборудование для электролизной, электрохимической и химической обработки металлов, может быть использовано на линиях электролизного рафинирования цветных металлов, гальванических линиях электрохимической обработки металлов, а также в других процессах, где требуются ванны с высокой стойкостью к воздействиям кислот, щелочей и растворителей.

.jpg)

Пластинчатые сгустители

Пластинчатые сгустители — это специальные резервуары, которые используются на определённом этапе очищения, осаждения, довольно эффективное и экономичное оборудование.

Особенностью конструкции является, то, что резервуар разделен параллельными модульными пластинами на отсеки. Пластины расположены наклонно, что позволяет тяжелым и крупным составляющим сползать вниз, попадая на следующий этап обработки.

Преимущество применения сгустителей данного типа по сравнению с другими: малые габариты, при этом производительность выше; малая высота отстаивания и как следствие, уменьшенное время отстаивания. Уменьшение времени отстаивания достигается разделением общей высоты потока на ряд тонких параллельно работающих слоёв.

.jpg)

.jpg)

Нутч-филтьтры

Нутч—фильтры – это специальное технологическое оборудование,предназначенное для фильтрации растворов при пониженном давлении.

Резервуары-отстойники

Отстойники — резервуары, в которых методом особой очистки удаляются различные механические примеси. В процессе очистки частицы дисперсионной базы могут либо всплывать на поверхность, либо оседать на дно отстойника. В этом случае все будет зависеть от плотности самого вещества. Частицы, которые осели на дно резервуара, образуют осадок. Отстаивание воды на сегодняшний день остается наиболее распространенным способом удаления грубых примесей.

Тубоциклоны

Турбоциклон с ловушкой– специальный аппарат позволяют повысить производительность и эффективность разделения, очистки суспензии, эмульсии.

Изготовление оборудования производится по индивидуальному техническому заданию Заказчика и предусматривает услуги по доставке, монтажу и гарантийное обслуживание.

источник

Обширный ассортимент продукции Binder+Co включает в себя как отдельные машины, так и комплексы оборудования для эффективного измельчения, грохочения и классификации, мокрого и термического обогащения, а также сенсорной сортировки как первичного минерального сырья, так и строительного мусора. Машины и системные решения от компании Binder+Co эксплуатируются в более чем 100 странах мира, в том числе и в России. Компания производит оборудование для всей цепи обогащения – наши эксперты изучили взаимовлияние всех звеньев цепи и могут предложить заказчикам наилучшее решение с инвестиционной и эксплуатационной точек зрения.

Примеры продукции компании:

Специальный Flip Flop виброгрохот BIVITEC, который используется для качественной сортировки труднопросеиваемых сыпучих материалов. Конструкция грохотов BIVITEC постоянно совершенствуется, они производятся «под заказчика», исходя из конкретной поставленной задачи и для обеспечения оптимального её решения.

Производители строительных материалов ценят грохоты BIVITEC за эффективность просеивания таких «проблемных» материалов, как:

- Материал с повышенной поверхностной влажностью в сочетании с глинистыми включениями, что обычно приводит к залипанию ситового полотна.

- Лещадный или же слоистый материал, который забивает отверстия сита.

- Волокнистый материал, оплетающий перегородки сита и закупоривающий ситовое полотно.

При применении грохотов BIVITEC с системой Flip Flop нет необходимости останавливать работу линии и чистить полотна. Грохоты BIVITEC рассчитаны на грохочение материала с размером зерна от 0,2 мм до 50 мм, для более крупных фракций на данные грохоты устанавливается дополнительный защитный дек без системы Flip Flop.. Простой и надежный приводной механизм гарантирует низкие эксплуатационные расходы, а для замены сит общей площадью 10 м 2 потребуется всего один час работы.

По свидетельству одного из российских заказчиков компании, после установки в его песчано-гравийном карьере комплекса оборудования для грохочения и промывки ПГС от Binder+Co, эксплуатационные затраты снизились на 30% в сравнении с использованием оборудования российского и немецкого производства, стоявшего в данном карьере ранее.

Сенсорная сортировка минералов и руд- технология, которая становится всё более востребованной как производителями стройматериалов, так и компаниями, специализирующимися на обогащении различных видов руд. Сенсорный сортировщик минералов MINEXX эффективно разделяет сыпучие материалы по форме, текстуре, цвету или даже оттенкам белизны. Система разделения на два продукта сортирует частицы размером от 2 мм до 130 мм, а сенсорный анализ материала с 2-х сторон позволяет эффективно рассортировать куски со сращениями, например, при разделении бетон-кирпич.

Широкий ассортимент оборудования для производителей стройматериалов традиционно дополняют высокопроизводительные грохоты линейных и круговых колебаний, а также машины для обработки влажным способом: роторные колеса, песколовки, спиральные классификаторы и обезвоживающие грохоты.

Богатый опыт и знания в технике и технологии, открытость к инновациям, ориентация на каждого индивидуального заказчика позволяют компании Binder+Co находить оптимальные эффективные решения и создавать для своих заказчиков экономические, технологические и технические конкурентные преимущества. Мы считаем, что инвестиции в современные, высококачественные и экономичные технологии и оборудование характеризуются быстрой окупаемостью, стабильностью качества производимых на оборудовании продуктов, оптимизацией эксплуатационных затрат и длительным сроком работы оборудования при высокой его готовности к работе. Наши заказчики и их успех на рынке подтверждают это.

источник

Воробьев В.В., Иванов Е.Н. УП «НПО «Центр», г. Минск

УП «НПО «Центр», г. Минск, Беларусь, разработаны и изготавливаются новые виды центробежного оборудования, основанного на применении оригинальных опорных узлов вращения.

Оборудование, работающее на новых принципах, обладает высокими потребительскими свойствами в реализации процессов дробления, измельчения, классификации и обезвоживания материалов. Его использование позволяет создать новые эффективные технологии при минимальных затратах, упростить решение ряда экологических проблем.

УП «НПО «Центр» располагает высококвалифицированными инженерными кадрами и собственным производством, имеет большой опыт по разработке и изготовлению оборудования для различных отраслей народного хозяйства.

Вся, изготавливаемая УП «НПО «Центр», техника отличается низкой материалоемкостью и низким уровнем вибрации, что позволяет размещать ее на любой отметке производственного здания без фундаментов. Самобалансирующиеся опорные узлы вращения дают возможность вращать рабочие органы с большими скоростями при значительных неуравновешенных массах, на них.

- измельчать всухую материалы любой крепости и твердости;

- значительно увеличить степень дробления и расширить диапазон регулирования содержания фракций в продукте;

- перераспределить соотношение операций дробления и измельчения в сторону увеличения первой и снизить общие затраты на получение конечного продукта;

- снизить крупность питания измельчительного оборудования и тем самым повысить производительность измельчительного передела не менее чем на 30% (данные получены при дроблении железистых кварцитов, медных и полиметаллических руд с последующим измельчением на шаровой мельнице);

- получать щебень кубовидный (процент зерен пластинчатой и иглообразной формы удовлетворяет СТБ 1311-2002 для I сорта);

- за счет избирательности (селективности) ударного разрушения начать обогащение на стадии дробления — при обогащении карбонатных марганцевых руд на стадии дробления удалось выделить в концентрат от 10 до 15% материала крупностью более 10 мм с содержанием марганца более 25% при содержании в исходном до 19%; при обогащении окисленных марганцевых руд на стадии дробления удалось сбросить 20% хвостов крупностью более 15 мм с отвальным содержанием марганца.

УП «НПО «Центр» разработаны и изготавливаются классификаторы центробежного и каскадно-гравитационного типов, позволяющие:

- регулировать крупность готового продукта без остановки аппарата;

- одновременно получать требуемое число продуктов разделения с заданными диапазонами крупности в пределах от 0,1 до 5 мм (каскадно-гравитационные);

- получать высокодисперсные продукты разделения в диапазоне от 10 до 100 мкм (центробежные);

- начинать процесс обогащения на стадии классификации (при обогащении марганцевой руды, при помощи центробежного классификатора, из измельченного продукта выделялось до 15% пылевидного продукта с отвальным содержанием марганца).

Центробежные мельницы позволяют:

- измельчать всухую материалы любой крепости и твердости;

- получать продукт заданного гранулометрического состава в диапазоне крупности от 0,04 до 3 мм;

- повысить селективность раскрытия минеральных зерен при более грубом помоле (например, на медно-цинковых рудах Уральского региона 95% раскрытия минеральных зерен достигалось при центробежном измельчении до 85-90% класса менее 0,3 мм, в отличие от шарового измельчения — 85-90% класса менее 0,074 мм);

- при обогащении полезных ископаемых, повысить извлечение полезных компонентов в концентрат за счет меньшего шламообразования и лучшего раскрытия минеральных зерен (при флотационном обогащении медных руд Алмалыкского месторождения после ударного измельчения содержание меди в концентрате составило 17,6%, при ее извлечении 82,6%, а после шарового измельчения 14,5% и 76,1% соответственно).

В связи с постепенным ухудшением качества минерального сырья, вовлечением в переработку труднообогатимых мелковкрапленных руд технологические схемы обогатительных фабрик часто являются комбинированными. Повышение эффективности обогатительного производства требует разработки и внедрения новых технологических процессов и оборудования, обеспечивающих получение высоких технико-экономических показателей в условиях постепенного снижения качества минерального сырья.

Технологические процессы должны совершенствоваться в направлении сокращения энергозатрат и материалов на производство концентратов, обеспечения наиболее полного использования в народном хозяйстве всех компонентов сырья, устранения вредного влияния обогатительного производства на окружающую среду.

Одним из способов решения поставленных задач может явиться более широкое использование сухих методов рудоподготовки и обогащения минерального сырья.

В настоящее время эти способы находят ограниченное применение из-за традиционности подходов к проблемам обогащения и из-за отсутствия оборудования позволяющего сухими методами достичь высоких показателей обогащения получаемых мокрыми способами обогащения.

За последние годы были разработаны принципиально новые машины, для дробления, измельчения, классификации и обогащения, дающие возможность, с высокими экономическими показателями, вести процесс переработки полезных ископаемых сухим способом.

Проведенные исследования по применению ударно-центробежных дробилок и мельниц, воздушных классификаторов и агрегатов для сухого обогащения позволяет уже на сегодняшний день говорить об экономической и технологической целесообразности их использования в процессах обогащения многих рудных и нерудных материалов.

Как уже было отмечено выше, ударный способ измельчения позволяет достичь лучшего раскрытия минеральных зерен при более крупном, по сравнению с шаровым измельчением, помоле. Это подтверждено многократными сравнительными испытаниями, при измельчении руд различных металлов. При этом существенно снижается содержание шламовых фракций (менее 10мКм) в измельченном продукте. Это снижение обусловлено не только повышением крупности измельчения, но и самим способом ударного разрушения материала с непосредственным выводом раздробленного продукта из камеры измельчения в зону классификации.

Повышение крупности продукта поступающего на обогащение позволяет:

- улучшить показатели традиционных методов обогащения;

- более широко применять гравитационные методы обогащения;

- для многих минералов перейти на сухие методы обогащения.

Для обогатительных фабрик с комбинированными методами обогащения применение сухих методов на первых стадиях позволяет скинуть в отвал до 70% сухих хвостов.

В качестве примеров можно привести технологии сухого обогащения золотосодержащих руд Березовского месторождения (Урал) и титаномагнетитовых руд Гусевогорского месторождения (г. Качканар).

При обогащении золотоносной руды (золото коррелируется с сульфидами) методом электросепарации были получены следующие продукты крупностью 0,1-0,6 мм:

- концентрат с выходом 5,5%, с содержанием серы 40,8%, при извлечении серы 67,3 %;

- промпродукт с выходом 0,83%, с содержанием серы 19,3%, при извлечении серы 4,79%;

- хвосты с выходом 70%, с содержанием серы 0,36%, с извлечением серы 7,68%; и пылевая фракция 0-0,1 мм с выходом 23,67%, с содержанием серы 2,86%, с извлечением серы 20,23%.

Технология с применением ударной дробилки:

- суммарный концентрат с выходом 16,6%, с содержанием железа 64,1%, с извлечением железа 69,17%;

- хвосты сухого обогащения с выходом 42,33%, с содержанием железа 5,34%, с извлечением железа 14,68%;

- хвосты мокрого обогащения с выходом 41,04%, с содержанием железа 6,06%, с извлечением железа 16,15%.

Традиционная технология:

- суммарный концентрат с выходом 16,74%, с содержанием железа 59,8%, с извлечением железа 64,96%;

- хвосты сухого обогащения с выходом 8,0%, с содержанием железа 8,0%, с извлечением железа 4,15%;

- хвосты мокрого обогащения с выходом 75,26%, с содержанием железа 6,23%, с извлечением железа 30,89%.

В результате использования ударной дробилки содержание железа в концентрате и его извлечение в концентрат увеличиваются более чем на 4%, а нагрузка на стадии измельчения и мокрого обогащения снижаются на 37%.

Сухие методы обогащения с применением в операциях рудоподготовки ударных методов дробления и измельчения способны заменить технологические обогатительные схемы, традиционно основанные на мокрых процессах, или привлечь в переработку руды, обогащение которых ранее считалось экономически нецелесообразным.

Применение ударной мельницы с воздушным центробежным классификатором, в технологическом комплексе измельчения и обогащения барита Хойлинского ГОКа, позволило повысить содержание барита в измельченном продукте с 92,4 до 94,6 % (плотность продукта повысилась с 4 до 4,1 г/см3).

На данный момент, в п. Полуночное (Северный Урал), работает обогатительная фабрика по переработке карбонатных марганцевых руд, спроектированная и построенная с применением полностью сухой технологии обогащения. Получаемый концентрат с содержанием марганца не ниже 30%, является кондиционным продуктом для металлургической промышленности, а отходы обогащения используются в производстве строительных материалов.

Применение сухой технологии электромагнитного обогащения окисленных марганцевых руд (Южный Хинган, содержание марганца до 20%) позволило получить концентрат с содержанием марганца 42-44%, при его выходе до 35%, с извлечением марганца около 75%. Получаемые при этом хвосты в количестве 65-67%, имеют содержание марганца до 8%.

источник

Л. Маркворт, KHD Humboldt Wedag AG Д. Ветцель, KHD Humboldt Wedag AG

Фирма KHD Humboldt Wedag AG была основана в Германии в 1856 году. Являясь в настоящее время одной из ведущих мировых фирм, она обладает солидным опытом и пакетом «ноу-хау» в области технологий производства цемента, обогащения углей, руд и минералов. Многие годы фирма поставляет машины и оборудование для горнодобывающих предприятий мира. В 1930 г. она сливается с фирмой Deutz, а после очередного слияния в 1938 г. переименовывается в Kloeckner-Hum-boldt-Deutz сокра- » щенно KHD. Последующие слияния с двумя другими немецкими фирмами Humboldt и Wedag позволили расширить деятельность фирмы в области машиностроения. С этой же целью была присоединена известная во времена ГДР фирма ZAB Anlagenbau GmbH. В 2002 г. происходит разделение с фирмой Deutz.

Головной офис KHD Humboldt Wedag AG находится в Кёльне (Германия). Фирма имеет дочерние предприятия как в Германии, так и в США, Южной Африке, Австралии и Индии, а также собственные представительства во многих странах мира и, прежде всего, в Китае, Саудовской Аравии, Иране, России.

Передовые технологии обогащения руд и минералов фирмы KHD позволяют перерабатывать минеральное сырье, а также повторно перерабатывать отвалы и хвостохранилища, в которых сконцентрирована смесь вскрышных пород, разубоженных и некондиционных полезных ископаемых, обезвоженных хвостов обогащения.

Одним из основных видов выпускаемой фирмой KHD продукции являются флотационные и отсадочные машины и оборудование для рудо-подготовки (роллер-прессы) и т. д.

Отсадочная машина BATAC®

Отсадочная машина BATAC® применяется для обогащения руд крупных, средних и мелких классов крупнос-_ тью от 0.5 до 150 мм. К настоящему времени, начиная с 1964 г., в мире в эксплуатации находится более 200 машин. Производительность машины может составлять от 50 до 700 т/ч при потребляемой мощности75-300 кВт. При этом в одной машине можно создавать от 1 до 3 плотностей разделения, т.е. они могут быть изготовлены для переработки двух, трех или даже четырех продуктов.

Отличительная машины BATAC® особенность отсадочной машины BATAC® в сравнении с традиционной отсадкой в соответствии с принципом БАУМА состоит в том, что восходящие и нисходящие потоки воды достигаются с помощью воздуха, подаваемого из воздушных ка-

мер, находящихся под отсадочным ре шетом, а не сбоку. Для создания восходящего потока воды в воздушные камеры периодически подается воздух с помощью клапанных сис тем (задатчик пульсации), управляемых электронным устройством. Нисходящий поток обеспечивается при выпуске воздуха из клапанов в атмосферу. Отсадочная машина В настоящее время в с подвижным ситом России отсадочные ма R0MJIG® шины BATAC® работают на ЦОФ Бе-ловская (4 машины), на ЦОФ Зимин-ка (2) и на Карбо КХ (1).

В Техническом центре фирмы KHD в Кельне установлена пилотная отсадочная машина BATAC®, обеспечивающая по запросам заказчика тестирование образцов материала и определение оптимальных параметров отсадки для достижения наилучших результатов при различном составе питания.

Отсадочная машина с подвижным ситом ROMJIG®

ROMJIG® предназначена для обогащения углей крупных фракций и применяется для разделения породы и рядового угля кусковатостью от 30 до 350 мм. Производительность машины может составлять от 100 до 400 т/ч при максимальной потребляемой мощности в 110 кВт.

С 1985 года фирма KHD поставила 35 машин ROMJIG®, которые до сих пор успешно эксплуатируются на многих предприятиях, в том числе 26 машин в Китае. Установленные по недавнему контракту с китайской фирмой «Лю’ Ань Коул Корпорэйшн» (Провинция Шанкси) на обогатительной фабрике «Тунлиу» 3 машины ROMJIG® позволили увеличить мощность фабрики по сравнению с проектной более, чем на 400 т/час. В отсадочных машинах ROMJIG®, в отличие от отсадочной машины ВАТ АС®, восходящие и нисходящие потоки воды поступают через подвижную раму, поддерживаемую с внешней стороны отсадочным лотком и управляемую гидроцилиндрами.

Подвижная рама с качающимся отсадочным решетом и находящимся на нем

материалом поднимается на максимальную высоту, затем резко опускается и с помощью гидравлики затормаживается в нижней точке. Отдельные зерна по инерции опускаются вниз, и смесь зерен разделяется в соответствии с их плотностью и плотностью разделения.

Эксплутационные данные машин ROMJIG® характеризуются высокой степенью эффективности разделения сред уголь-порода, экономической целесообразностью их применения при обогащении крупных классов рядового угля и снижением нагрузки на остальные машины обогатительных фабрик.

Пневмационная флотационная машина PNEUFLOT®

Машина PNEUFLOT® предназначена для флотации угля, руд и минералов с разделением ультрамелких частиц крупностью от 0 до 500 (750) мкм. В зависимости от перерабатываемого материала, места в технологическом процессе и решаемых задач производительность машины может изме няться в следующих пределах: по твердому до 120 т/ч, по шламу от 8 до 1000 м 3 /ч. При этом объем камеры составляет от 0.5 до 53 м 8 , а необходимая мощность насоса-питателя от 4 до 250 кВт.

Пульпа предварительно аэрируется и смешива ется с реагентами перед поступлением в флотационный насос-питатель. Во время закачивания в камеру тонкодисперсный воздух контактирует с флотационной пульпой посредством запатентованного аэратора. Аэратор (самовсасывающий \ или «суперзагружающийся» от воздуходувки или компрессора) устанавливается на вертикальной нисходящей трубе-питателе. Взаимодействие пузырька и частицы в основном осуществляется внутри аэратора и частично в нисходящей трубе во время их оседания к распределителю пульпы.

К основным эксплуатационно-технологическим преимуществам машин PNEUFLOT® можно отнести следующие:

— небольшие площади, требуемые для их установки;

— низкие капитальные затраты;

— низкие эксплутационные расходы вследствие отсутствия подвижных частей и низкой степени их износа, что сокращает затраты на техническое обслуживание;

— небольшой расход реагентов;

— высокая эффективность при высоком уровне содержания твердого в пене;

— высокая селективность разделения;

— высокая производительность. Например, линия PNEUFLOT® для

обогащения угля с производительностью 1000 м 3 /ч обеспечивает экономию эксплутационных расходов на 33% в сравнении с традиционной механической флотационной машиной.

Для проведения испытаний на объектах всего мира используют пилотные (лабораторные) установки PNEUFLOT®. Лабораторная установка в настоящее время есть и в России: она поставлена фирмой KHD в Иркутск в проектный институт ТОМС.

Всего с 1987 г. на предприятиях всего мира в эксплуатации находится 60 машин.

Флотомашина PNEUFLOT® также находит применение при очистке сточных вод, обеспечивая этим защиту окружающей среды.

Для производства и поставки клиентам фирмы KHD специальных реагентов для флотации различных полезных ископаемых, особенно углей, создана фирма EKOF Flotation GmbH, которая находится в г. Бохуме (Германия) и принадлежит фирме KHD.

Рис. 3 Схематический разрез аэратора: 1. Корпус, состоящий из 2-х частей из полипропилена; 2. Вытеснительное тело из керамики для образования кольцевого канала 8-12 мм; 3. Кольцевые шайбы из керамики с диаметром щели от 25 до 100 м; 4. Камера сжатого воздуха, соединенная с устройством подачи воздуха.

Роллер-пресс

Для измельчения полезных ископаемых фирма KHD освоила производство и поставляет во многие страны мира валковые машины высокого давления (роллер-пресс).

Роллер-пресс применяется для грубого измельчения руды крупностью до 65 мм , а также при помоле до готового продукта с конечной тонкостью материала 95%), высокая

износостойкость рабочих поверхностей (4-36 тыс. час). Благодаря этим преимуществам фирма KHD продала более 200 машин для цементной промышленности, обогащения руд и минералов.

Для проведения испытаний в разных частях света фирма KHD использует несколько опытно-экспериментальных (пилотных) роллер-прессов. Один из таких роллер-прессов установлен в головном офисе фирмы (г. Кельн). Другие машины могут быть доставлены в любую точку мира для проведения испытаний непосредственно на месте.

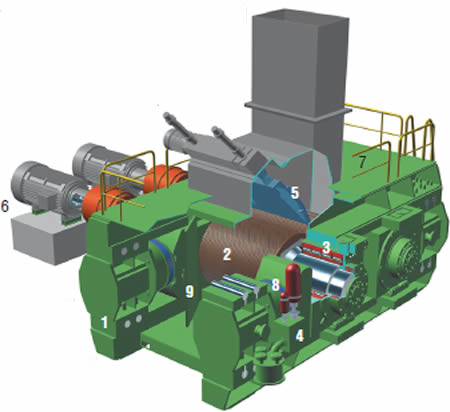

Рис. 4 Основные узлы роллер-пресса:1. Несущая рама;2. Валки;3. Система опорных подшипников;4. Гидравлическая система давления валков;5. Загрузочное устройство;6. Привод;7. Платформа для обслуживающего персонала;8. Гидравлические цилиндры сжатия;9. Смотровая дверь.

По результатам испытаний проектируется промышленный агрегат. Данные испытаний переводятся в реальные рабочие параметры при помощи специальной программы масштабирования. Все промышленные роллер-прессы, изготовленные фирмой KHD, были сконструированы на основе этой программы.

Пилотная установка оборудована системой контроля с дисплеем и графическим отображением данных. Во время испытаний регистрируются и фиксируются: общая и удельная производительность; общее и удельное потребление энергии; общее и удельное усилие сжатия; ширина зазора; окружная скорость валков; продолжительность испытания.

В данной статье представлена лишь незначительная часть оборудования, разработанная и производимая фирмой KHD. Благодаря многолетнему опыту и высококвалифицированной команде наши специалисты всегда рады Вам помочь спроектировать и изготовить необходимое для Вас оборудование.

источник

Тема лекции: Оборудование для обогащения. Методы обогащения. Необходимое механическое оборудование.

По характеру осуществления обогащение делится на следующие процессы.

Гравитационное обогащение основано на различии движения минеральных частиц в различных средах. Обогащение в тяжелых средах – наиболее эффективный метод, обеспечивающий точное разделение материалов по заданной плотности. Крупнокусковые и крупнозернистые материалы при этом разделяются под действием сил тяжести и сопротивления среды. Сепарация мелкозернистых материалов происходит в центробежном поле.

Обогащение под действием восходящих или восходяще-нисходящих потоков воды или воздуха называется отсадкой. Обогащение в струе воды, текущей по наклонной плоскости, осуществляется в струйных сепараторах и на концентрационных столах, а в криволинейных потоках – в шнековых и винтовых сепараторах.

Флотационное обогащение основано на избирательной способности отдельных минералов закрепляться на поверхности раздела системы жидкость – газ. Тонкоизмельченная руда в виде пульпы подвергается воздействию реагентов для усиления различия в смачиваемости разделяемых материалов. Несмачиваемые минералы сталкиваясь с воздушными пузырьками, закрепляются на их поверхности и образуют пенный продукт.

Магнитное обогащение основано на различии в поведении минералов в магнитном поле. Чаще всего его применяют для удаления железа из руд цветных металлов.

Электрическое обогащение основано на различии у разделяемых материалов электрических свойств.

Гравитационное обогащение в водном потоке, движущимся вертикально, называется отсадкой. Отсадку применяют для обогащения оловянных, вольфрамовых, золотосодержащих, железных и марганцевых руд крупностью 0,5-50 мм (иногда до 100 мм).

Отсадочные машины выполняют поршневыми (рис. 51, а), диафрагменными (рис. 51, б), с подвижным решетом (рис. 51, в) и с пульсирующей струей воды (рис. 51, г).

Рисунок 51 – Отсадочные машины

При поршневых и диафрагменных отсадочных машинах поршень 5 и диафрагма в мертвых точках (верхней и нижней) имеют нулевую скорость, при угле поворота эксцентрика 90 и 270 0 скорости поршня (диафрагмы) будут максимальными , где ω – угловая скорость вала эксцентрика 4; r – радиус эксцентрика.

При движении поршня (диафрагмы) в камере 3 вниз скорость водяного выходящего потока плавно возрастает до максимума. Поэтому в начале более мелкий материал, прошедший сквозь решето 2 и постель струей воды 1 поднимается над решетом. С увеличением скорости потока мелкие частицы подбрасываются выше, чем крупные. При находящем потоке более мелкие частицы уплотняются в верхнем ряду, крупный материал закрепляется в верхнем ряду, крупный материал закрепляется снизу. В результате многократного повторения цикла сверху решета располагается мелкая порода, снизу крупная (концентрат). Аналогично работает диафрагммная машина. Но нисходящий и восходящий потоки создаются не поршнем, а диафрагмой.

При подвижном положении решета процесс осуществляется так же, как и в предыдущих машинах. Нисходящие и восходящие потоки создаются возвратно-поступательным движением решета. При импульсной подаче воды напор создается клапаном 1 с запорной пружиной 2 (рис.51, г). Как только давление на шарик снизу превышает давление пружины, происходит импульсный впрыск воды в камеру, образующий восходящий поток. При закрытом клапане 1 скорость потока постепенно снижается до нуля. Таким образом, цикл данной отсадочной машины состоит лишь из восходящих потоков (300-600 циклов в минуту). Из описанных машин чаще применяют диафрагмовые отсадочные машины с горизонтальным и вертикальным расположением диафрагмы.

Концентрационные (сотрясательные) столы используют для обогащения оловянных золотосодержащих руд. При движении по наклонной поверхности стола (деке) разделенного рифлениями, на частицу материала воздействуют струи воды, направленные перпендикулярно главной оси стола. При этом, чем частица тяжелее, тем меньше расстояние, на которое оно отклоняется от траектории своего движения вниз по столу. С другой стороны, чем больше плотность и крупность материала, тем больше расстояние он проходит вдоль стола под действием силы инерции. Таким образом, благодаря кинематике движения частиц и наличию рифлений на выходе со стола смывной водой осуществляется разделение на концентрат, промпродукт и хвосты.

К обогатительным процессам при движение продукта по наклонной плоскости относится разделение в конусном сепараторе, составленном из струйных желобов, сужающихся к низу машины. За счет кинематики движения частиц у разгрузочного конца конусной деки создается четкое разграничение концентрата, промпродуктов и хвостов, которые движутся из машины по своим каналам патрубкам. Положение патрубков регулируется специальными устройствами.

К машинам рассматриваемого класса относится винтовой сепаратор, составленный из неподвижных винтовых желобов. В верхнюю часть желоба подается предварительно классифицированная пульпа вместе с водой. Под действием центробежных сил и воды легкие зерна всплывают на поверхность потока и перемещаются в периферическую часть желоба, тяжелые, наоборот, концентрируются на внутренней придонной стороне желоба. После прохождения пульпой двух-, трех витков ее расслоение заканчивается: тяжелый продукт отсекателями разгружается с верхних витков, промпродукт с нижних, а легкий продукт – в конце желоба.

Механическое оборудование для флотационного обогащения.В настоящее время около 95% руд цветных металлов обогащают с помощью флотации. Для проведения флотации применяют флотационные машины с механическим перемешиванием пульпы и созданием при этом воздушного потока; пневмомехаческие флотационные машины с использованием воздуходувок для создания воздушного потока; пневматические флотомашины с использованием воздуходувок для перемешивания и аэрации пульпы.

Флотационная механическая машина «Механобр» (ФМР) состоит из всасывающих и прямоточных камер (рис. 52), сообщающихся через отверстия в межкамерных перегородках. В каждой камере 5 предусмотрен аэратор, состоящий из статора 1 и импеллера 2, укрепленного на вертикальном валу 3, с приводом от электродвигателя 7 через клиноременную передачу 8. Вращающийся вал импеллера заключен в центральной полой трубе, к которой крепится статор с лопатками, расположенными в его периферийной части. Лопатки размещены под углом 60° к радиусу. При вращении импеллера в центральной трубе создается разрежение. За счет этого разрежения происходят межкамерная, внутри камерная циркуляция пульпы и подсос воздуха. Для межкамерной циркуляции в трубе служит отверстие, к которому присоединен канал 12 всасывающей камеры. В прямоточной камере этот канал закрыт пробкой. Для внутри камерной циркуляции служат отверстия 13, расположенные друг против друга, открытие которых регулируется заслонками 4. Воздух подсасывается через трубы 6, разбивается лопатками импеллера и статора на мелкие пузырьки и поднимается вверх. При этом движении к нему «прилипают» флотируемые несмачиваемые частички минералов, образующие пенный продукт, непрерывно удаляемый пеногонном 10 из камеры 11 в желоб.

Рисунок 52 – Флотационная механическая машина

Надежность работы машины обеспечивается установкой зазоров между лопатками импеллера и статора, положением косо направленных лопаток внутри статора и регулируемого заслонками количества засасываемой пульпы. Для повышения срока службы лопатки гуммируют резиной. Подшипниковый узел импеллера с центральной трубой собран в единый блок 9, который можно легко и быстро заменить при ремонте. Эксплуатация машин ФМР показала, что для увеличения их производительности должны быть расширены шиберные отверстия, служащие для регулирования уровня пульпы.

Флотационные механические машины выпускают семи модификаций с объемом камер от 0,14 до 6,25 м 3 и производительностью по потоку питания от 0,4 до 12м 3 /мин; окружная скорость импеллера изменяется в пределах 7-9 м/с. Мощность двигателя зависит от плотности пульпы. Для самых крупных машин ФРМ-63 мощность привода для тяжелых пульп принята 30, для легких и средних 22 кВт.

Пневматическая флотационная машина (аэролифтная с ванной до 1 мм) представляет собой V-образную ванну, в середине которой установлены перегородки, образующие центральный отсек – аэролифтную камеру. Сверху отсек прикрыт колпаком, края которого погружены в пульпу. В центре отсека установлен ряд трубок для подачи воздуха от общего воздушного коллектора. В торце камеры предусмотрен желоб для подачи пульпы. Она через приемный карман попадает к трубкам вместе с воздухом. Здесь воздух подхватывает пульпу и пульпо-воздушная смесь поднимается под колпак с внутренней стороны перегородок, после чего сливается через края перегородок. В боковой отсек ванны пульпа с воздухом поступает через отверстие в куполе. Большая часть воздуха, транспортирующего и перемешивающего пульпу внутри перегородок, удаляется через регулируемый клапан. Образовавшаяся пена через порог сливается в желоба. Недостатком машины является менее интенсивное перемешивание пульпы, большой расход воздуха, большая чувствительность к изменению плотности и крупности питания, чем у механических и пневмомеханических машин.

Пневматическая аэролифтная машина с глубокой ванной (до 3,5 м) состоит также из V -образной ванны, аэролифтной камеры, системы направляющих щитов, щелевых аэраторов, воздухопровода, воздушных патрубков с регуляторами подачи воздуха. В направляющих щитах предусмотрен регулятор сброса транспортного воздуха. Пена через порог самотеком поступает в сборный желоб. Ее преимущества состоят в том, что благодаря двустороннему подводу воздуха увеличивается глубина ванны; появляется возможность улучшить перемешивание пульпы и вовлечь во флотацию грубозернистые материалы; вследствие углубления ванны уменьшается расход воздуха для транспортирования.

Механическое оборудование при магнитном и электрическом обогащении. Машины, в которых осуществляется магнитное обогащение, называются магнитными сепараторами. При обогащение цветных металлов сепараторы используют для удаления железа и доводки руд цветных и редких металлов. По конструкции сепараторы делят барабанные, валковые, дисковые, ленточные. Барабанный сепаратор с противоточной ванной (рис. 26) состоит из вращающегося барабана 3 с магнитной системой. Привод осуществляется через двигатель-редуктор и зубчатое внутреннее зацепление. Барабан 3 вращается навстречу потока пульпы, подаваемой питателем 1, и в начале встречается с пульпой, в которой содержится остатки наименее намагниченных частиц. После этого барабан встречается с частицами, магнитные свойства которых сильнее; они прижимают слабомагнитные частицы к барабану, предотвращая возможные потери.

Накопленные массы магнитных частиц отрываются ближе к выходу барабана от пульпы и поступают в желоб концентрата 6. Немагнитные материалы вместе с основной массой воды, подаваемой через коллектор 2, сливаются в приемник 5 для хвостов. Наконец, излишек воды из ванны вместе с тонкими шламами сливается в патрубок 4.

Рисунок 53 – Барабанный сепаратор

При электромагнитном валковом сепараторе питание рудой проводится между валками и заключенным между ними корпусом с электромагнитными обмотками. В этом случае исходная руда, проходя по зазору между валками магнитом, расслаивается на магнитные и немагнитные материалы, которые отводятся в соответствующий приемник.

Электромагнитный дисковый сепаратор имеет две магнитные системы. Одна встроена в барабанный питатель и предназначена для отделения сильномагнитных примесей. Затем материал поступает на вибрационный лоток и перемещается под вращающиеся диски. Электромагниты, расположенные под лотком, создают неоднородное магнитное поле под заостренными концами дисков. Оно сильнее у краев дисков и слабее к их центру. Поэтому магнитные частички будут выноситься на приемники, установленные сбоку у вибролотка.

Основная литература: 1осн. [249-273]; 3 осн.[109-118];

4 осн. [167-180]; 1 доп. [178-204].

Контрольные вопросы:

1. Методы обогащения полезных ископаемых.

2. Типы флотационных машин.

3. Типы гравитационных машин.

4. Принцип работы магнитных сепараторов.

5. Принцип работы электрических сепараторов.

Дата добавления: 2015-06-26 ; Просмотров: 1752 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

источник

Оборудование для рудоподготовки

Щековая дробилка ЩДС 200х175

Щековая дробилка ЩДС-200х175 предназначена для дробления упорных горных пород и руд с исходной крупностью кусков до 150 мм. Конечная крупность дробленого материала до 50 мм. Дробилка позволяет моделировать процессы дробления руды в промышленных дробилках первых стадий дробления. Щековая дробилка снабжена счетчиком активной энергии и позволяет определить энергозатраты при расчете промышленных дробилок.

Щековая дробилка ЩДС 150х80

Щековая дробилка ЩДС-150х80 предназначена для дробления горных пород и руд с исходной крупностью кусков до

70 мм. Конечная крупность дробленого материала до 10 мм. Дробилка позволяет моделировать процессы дробления руды в промышленных дробилках. Щековая дробилка ЩДС-150х80 снабжена счетчиком активной энергии и позволяет определить энергозатраты при расчете промышленных дробилок.

Щековая дробилка ДГЩ 100х60

Дробилка ДГЩ 100х60 предназначена для дробления геологических проб горных пород и руд с пределом прочности на сжатие до 250 МПа (кварциты, габбро, базальты) с исходной крупностью кусков до 50 мм. Дробилка ДГЩ 100х60 позволяет получить дробленый материал крупностью 5 мм.

Конусная инерционная дробилка КИД-300А

Конусная инерционная дробилка КИД-300А используется для дробления прочных руд цветных, черных металлов, а также хрупких материалов (гранита, базальта, кварцита, песчаника, известняка и др.) с исходной крупностью до 20 мм. Дробилка позволяет получить дробленый материал крупностью до 2 мм. Дробилка позволяет моделировать процессы дробления руды в промышленных дробилках третьей стадии дробления.

Дробилка центробежно-ударная ДЦ-0,5

Дробилка центробежно-ударная ДЦ-0,5 применяется для дробления руд цветных, черных металлов (с исходной крупностью 100 (80) мм), сыпучих и склонных к ошламованию и налипанию материалов, а также для получения кубовидного щебня.

Молотковая дробилка ЛДМ1А

Молотковая дробилка ЛДМ1А используется для дробления руд средней крепости, а также известняков, калийных руд, агломерата с исходной крупностью до

50 мм. Дробилка снабжена набором колосников, что позволяет на выходе получать материал с различной максимальной крупностью 20; 16; 12; 5; 3,5 мм.

Щековая дробилка ЛЩД-0,5х1,0

Щековая дробилка ЛЩД-0,5х1,0, снабженная счетчиком активной энергии предназначена для определения дробимости руд в условиях массового разрушения с целью сравнения исследуемых руд с другими горными породами и определения ряда показателей (производительности, потребляемой мощности, индекс чистой работы дробления (индекс Бонда), типовых характеристик грансостава дробленого продукта) промышленных щековых и конусных дробилок.

Сократитель дисковый СОД-2-400В

Предназначен для сокращения крупнокусковых проб с целью получения представительной пробы при значительном сокращении физического труда и повышении точности сокращения.

Мешалка лабораторная МИ-80, объемом 80 л — 3шт

Для перемешивания пульп и агитационного процесса выщелачивания руд.

Оборудование для рентгенорадиометрической сепарации

Рентгенорадиометрический сепаратор СРФ1-100Л

Рентгенорадиометрический сепаратор СРФ1-100Л предназначен для крупнокускового обогащения руд с целью выделения крупнокускового концентрата или отвальных хвостов.

Оборудование для измельчения руд

Планетарная мельница Pulverisette 5

Бисерная мельница объемом 2,0 л KNELSON-DESWIC

Горизонтальная бисерная мельница EHP-20 SUPERMILL

Горизонтальная бисерная мельница EHP-20 предназначена для сверхтонкого измельчения различных руд, продуктов обогащения, химического сырья до крупности 10 мкм. Мельница EHP-20 позволяет определить коэффициент измельчаемости руды и продуктов обогащения с целью сопоставления удельных производительностей по расчетному классу крупности эталонного и исследуемого материала. Мельница может работать как в периодическом режиме, так и в непрерывном. Производительность мельницы позволяет нарабатывать продукты обогащения в укрупненно-лабораторном и полупромышленном масштабе.

Стержневая мельница объемом 70 л

Стержневая мельница воспроизводит первую стадию измельчения промышленных стержневых мельниц и предназначена для измельчения различных руд в условиях непрерывной схемы обогащения укрупненных лабораторных исследований. Стержневая мельница может работает совместно со спиральным классификатором, грохотом тонкого грохочения или с гидроциклонной установкой.

Шаровая мельница объемом 60 л

Шаровая мельница воспроизводит вторую и третью стадии измельчения, а также стадию доизмельчения продуктов обогащения в промышленных шаровых мельницах и предназначена для измельчения различных руд и продуктов обогащения в условиях непрерывной схемы обогащения укрупненных лабораторных исследований. Шаровая мельница может работает совместно со спиральным классификатором, грохотом тонкого грохочения или с гидроциклонной установкой.

Лабораторная стержневая мельница с поворотной осью МСЛ 300х450

Стержневая мельница МСЛ 300х450 применяется для измельчения руд чёрных, цветных металлов и техногенных образований крупностью менее 6 мм. Стержневая мельница МСЛ 300х450 используется для моделирования процессов стержневого измельчения промышленных стержневых мельниц, снятия энергетических характеристик процесса измельчения, для определения производительности промышленных стержневых мельниц по результатам лабораторных испытаний.

Лабораторная шаровая мельница с поворотной осью МШЛ 300х200

Шаровая мельница МШЛ 300х200 применяется для измельчения руд чёрных, цветных металлов и техногенных образований крупностью менее 3 мм. Шаровая мельница МШЛ 300х200 используется для моделирования процессов шарового измельчения промышленных шаровых мельниц, снятия энергетических характеристик процесса измельчения, для определения производительности промышленных шаровых мельниц по результатам лабораторных испытаний.

Лабораторная шаровая мельница 40 МЛ

Мельница 40МЛ предназначена для тонкого мокрого измельчения (до крупности 30 мкм) проб различных руд, техногенных образований и нерудных материалов (сплавы, химикаты, стекло, керамика) крупностью не более 3 мм в периодическом режиме. Мельница 40МЛ позволяет определить коэффициент измельчаемости руды с целью сопоставления удельных производительностей по расчетному классу крупности эталонной и исследуемых руд.

Лабораторная шаровая мельница 62 МЛ

Мельница 62МЛ предназначена для тонкого мокрого измельчения (до крупности 30 мкм) проб различных руд, техногенных образований и нерудных материалов (сплавы, химикаты, стекло, керамика) крупностью не более 1 мм, а также для доизмельчения продуктов обогащения в периодическом режиме. Мельница 62МЛ позволяет определить коэффициент измельчаемости руды и продуктов обогащения с целью сопоставления удельных производительностей по расчетному классу крупности эталонного и исследуемого материала.

Гидродинамический генератор предназначен для измельчения руд цветных, черных, драгоценных металлов, неметаллических полезных ископаемых, минеральные фазы которых представлены сростками. Генератор позволяет разрушать минералы по плоскости спайки, избегая эффект переизмельчения и переошламования измельченного продукта.

Планетарная мельница Pulverisette 5

Предназначена для тонкого измельчения проб руды, отправляемых на химический анализ.

Бисерная мельница объемом 2.0 л KNELSON-DESWIC

Предназначена для сверхтонкого измельчения частиц полезных ископаемых до крупности 1,0 мкм. Мелющие тела размером 1,8 мм и 1,2 мм изготовлены из оксида циркония, стабилизированного церием.

Оборудование для классификации

Спиральный классификатор 47Г-Кр

Спиральный классификатор применяется для классификации измельченных в стержневых и шаровых мельницах руд по необходимому классу крупности (0,1, 0,071, 0,044 мм) .

Высокочастотный грохот Rupulper Derrick Corporation

Грохот Rupulper применяется для тонкой мокрой и сухой классификации/рассева руд черных, цветных, драгоценных, рассеянных руд, неметаллических полезных ископаемых, техногенных образований, а также продуктов их измельчения и обогащения по классам крупности более

71 мкм. Грохот применяется для определения характеристик тонкого грохочения руд, подбора оптимального режима грохочения в стационарном режиме. Кроме того, в зависимости от разрабатываемой схемы, грохот Rupulper может быть привязан к измельчительному либо к обогатительному оборудованию непрерывной технологической схемы. Грохот позволяет нарабатывать продукты классификации/рассева в укрупненно-лабораторном и полупромышленном масштабе

Многочастотный вибрационный резонансный грохот ULSTM 1,5х0,6-Е компании «Kroosh Technologies Ltd.

Грохот ULSTM 1,5х0,6-Е применяется для тонкой мокрой и сухой классификации/рассева руд черных, цветных, драгоценных, рассеянных руд, неметаллических полезных ископаемых, техногенных образований, а также продуктов их измельчения и обогащения по классам крупности более 29 мкм. Грохот применяется для определения характеристик тонкого грохочения руд, подбора оптимального режима грохочения в стационарном режиме. Кроме того, в зависимости от разрабатываемой схемы, грохот ULSTM 1,5х0,6-Е может быть привязан к измельчительному либо к обогатительному оборудованию непрерывной технологической схемы. Грохот позволяет нарабатывать продукты классификации/рассева в укрупненно-лабораторном и полупромышленном масштабе.

Гидроциклонная установка «Laborant» ZLF 50 CH

Грохот круглый с двумя ситами CUCCOLINI

Грохот применяется для тонкой мокрой и сухой классификации/рассева руд черных, цветных, драгоценных металлов, рассеянных руд, неметаллических полезных ископаемых, техногенных образований, а также продуктов их измельчения и обогащения по классам крупности более 71 мкм.

Давление воды в системе 200 бар

Предназначен для промывки, механической дезинтеграции, классификации в водной среде аллювиальных песков или руд с целью их последующего обогащения

Оборудование для магнитных методов обогащения

Промышленный сухой двух продуктовый магнитный сепаратор типа ПБС-90/25 с напряженностью магнитного поля 0,15 А/м

Предназначен для сухого обогащения сильномагнитных руд крупностью до

70 мм. В зависимости от установленного режима сепарации возможно получение продуктов различного качества — отвальные хвосты (немагнитный) и промпродукты (магнитный). Сепаратор ПБС-90/25 позволяет нарабатывать продукты обогащения в укрупненно-лабораторном и полупромышленном масштабе.

Промышленный сухой магнитный сепаратор ПБС-60/40 с напряженностью магнитного поля 0,25 А/м с Nd-Fe-B магнитами

Предназначен для сухого обогащения сильномагнитных руд крупностью до

50 мм с целью выделения отвальных хвостов с минимальным содержанием магнетитового железа (менее 1 %). Сепаратор ПБС-60/40 позволяет нарабатывать продукты обогащения в укрупненно-лабораторном и полупромышленном масштабе.

Сухой магнитный сепаратор ПБСЦ-80/50 с напряженностью магнитного поля 0,15 А/м

Предназначен для сухого обогащения сильномагнитных руд крупностью от

6 мм с целью получения богатых магнитных продуктов. Сепаратор применим для наработки продуктов обогащения в укрупненно-лабораторном и полупромышленном масштабе.

Сухой магнитный сепаратор ПБСЛ-60/25 с напряженностью магнитного поля 0,1 А/м

Предназначен для сухого обогащения сильномагнитных руд крупностью до

60 мм с целью выделения богатого магнитного продукта (товарная руда, аглоруда с содержанием железа общего до 60 %). Сепаратор ПБСЛ-60/25 позволяет нарабатывать продукты обогащения в укрупненно-лабораторном и полупромышленном масштабе.

Лабораторный комплекс ЭРЛ-7У с высокоинтенсивным магнитным полем, магнитной индукцией от 2000 до 14200 Гс, с тремя сменными роторами

Предназначен для мокрого обогащения в непрерывном режиме тонкоизмельченных (до 1 мм) слабомагнитных руд. Производительность комплекса позволяет нарабатывать продукты обогащения в укрупненно-лабораторном и полупромышленном масштабе. Лабораторный комплекс ЭРЛ-7У моделирует процесс обогащения на промышленных сепараторах типа ЭРМ.

Лабораторный мокрый магнитный сепаратор ПБМ -38/13 с напряженностью магнитного поля 0,12 А/м

Предназначен для мокрого обогащения в непрерывном режиме слабомагнитных руд крупностью до 2,0-0 мм. Производительность сепаратора от 20 до 120 кг/ч в зависимости от крупности обогащаемого материала позволяет нарабатывать продукты обогащения в укрупненно-лабораторном и полупромышленном масштабе. Сепаратор используется для моделирования процессов мокрого магнитного обогащения в различных стадиях переработки.

Промышленный трёх продуктовый сухой магнитный сепаратор ЭВС-28/9 с высокоинтенсивным магнитным полем с напряженностью до 1,1 А/м

Предназначен для сухого обогащения слабомагнитных руд крупностью до 4 мм при напряженности магнитного поля до 1,1 Тл. Сепаратор ЭВС-28/9 позволяет нарабатывать продукты обогащения в укрупненно-лабораторном и полупромышленном масштабе.

Индукционный роликовый сепаратор 138Т

Применяется для проведения магнитного анализа руд черных металлов с целью определения фракционных характеристик руды при напряженности магнитного поля от 0 Тл до 1,8 Тл.

Сепаратор применим для наработки малых масс продуктов сухой магнитной сепарации для изучения их вещественного состава, а также проведения дальнейших исследований

Лабораторный электромагнитный сепаратор высокой интенсивности кассетного типа «Гумбольдт»

Сепаратор «Гумбольдт» предназначен для мокрого обогащения слабомагнитных руд крупностью до 0,8 мм, а также для очистки различных материалов от парамагнитных примесей.

Магнитный анализатор предназначен для определения содержания магнитного компонента в сильномагнитных рудах, для оценки обогатимости магнетитовых руд, а также для контроля процесса магнитной сепарации магнетитовых руд.

В комплекте с вибропитателем ПЭ1 и пультом управления – является эффективным высокоградиентным сухим магнитным сепаратором, который применяется для доводки слабомагнитных руд (железных, марганцевых, хромитовых, редких и др.).

Магнитожидкостный сепаратор СМЖ-ЭМ-20

Назначение сепаратора – разделение немагнитных частиц по плотности в магнитной жидкости, которая находится в неоднородном магнитном поле.

Плотность разделяемых материалов — 1,0-19 г/м3

Магнитная жидкость на основе коллоидной системы магнетита в керосине.

Материал подается на сепарацию в сухом виде и разделяется по плотности на две составляющие — легкую и тяжелую фракции.

Электромагнитный сепаратор роликовый СМС-20М

Напряженность магнитного поля до 2,0 Тл

Сепаратор применим для наработки малых масс продуктов сухой магнитной сепарации для изучения их вещественного состава, а также проведения дальнейших исследований.

Оборудование по электрическому обогащению

Коронно-электростатический сепаратор СЭ-50/50

Коронно-электростатический сепаратор СЭ-50/50 предназначен для разделения смесей сыпучих материалов отличающихся по электрической проводимости частиц, например, руд черных, редких, цветных и благородных металлов, порошков в стекольной и абразивной промышленности, литейных песков и т.д. Сепаратор СЭ-50/50 позволяет нарабатывать продукты обогащения в укрупненно-лабораторном и полупромышленном масштабе. Сепаратор СЭ-50/50 может быть использован как в стационарном режиме – для снятия фракционных характеристик сырья, так и в условиях полупромышленной установки института «Уралмеханобр».

Сепаратор электростатический Элкор-1

В комплекте с пультом управления – используется для разработки различных схем сухого обогащения россыпного, техногенного и неметаллического сырья

Оборудование для гравитационного обогащения

Центробежный концентратор КБ-190

Центробежный концентратор КБ-190 предназначен для гравитационного обогащения драгоценных металлов и любых других материалов, разница удельных весов которых больше единицы. КБ-190 – полупромышленный аппарат – может быть использован в непрерывных технологических схемах обогащения как в промышленных масштабах (установка аппарата в технологическую схему действующей обогатительной фабрики), так и в условиях полупромышленной установки института «Уралмеханобр». Центробежный концентратор КБ-190 используется в основных и перечистных операциях гравитационного обогащения руд, пиритных концентратов, хвостов флотационных фабрик.

Концентрационный стол Goldtron

Концентрационный стол Goldtron применяется для перечистки концентратов основных операций гравитационного обогащения, содержащих драгоценные металлы и тяжелые минералы. Крупность материала не более 3 мм. В результате доводочных операций получают концентрат с высоким содержанием ценного металла, промпродукт и хвосты. Концентрационный стол Goldtron может быть использован в непрерывных технологических схемах обогащения как в промышленных масштабах (установка аппарата в технологическую схему действующей обогатительной фабрики, шлихо-обогатительной установки), так и в условиях полупромышленной установки института «Уралмеханобр».

Применяется для гравитационного обогащения предварительно подготовленных руд цветных, черных и редких металлов, алмазов и нерудных материалов в водной среде. Отсадочная машина применяется для материала крупностью не более 8 мм. В результате процесса отсадки получаются три продукта обогащения: концентрат (тяжелая фракция), промпродукт и хвосты (легкая фракция). Отсадочная машина МОД-0,2 может быть использована как в стационарном режиме (для снятия фракционных характеристик руды), так и в непрерывных условиях полупромышленной установки института «Уралмеханобр».

Отсадочная машина ЦОМ-0,05М2

Предназначена для обогащения тонкодисперсного золотосодержащего рудного и рассыпного материала методом отсадки в центробежном поле. Машина

ЦОМ-0,05М2 применима для отсадки шламовой составляющей руд цветных, черных и редких металлов, алмазов и нерудных материалов крупностью до 2 мм.

Центробежный концентратор KC-CVD 6 Knelson с непрерывной разгрузкой тяжелой фракции

Применяется для гравитационного обогащения драгоценных металлов и любых других материалов отличающихся по плотности. Может использоваться в схемах измельчения для предварительного обогащения и обесшламливания. Центробежный концентратор KC-CVD 6 может быть использован в непрерывных технологических схемах обогащения как в промышленных масштабах (установка аппарата в технологическую схему действующей обогатительной фабрики), так и в условиях полупромышленной установки института «Уралмеханобр».

Центробежный концентратор KC-MD3 Knelson

Центробежный концентратор KC-MD3 предназначен для гравитационного обогащения драгоценных металлов и любых других материалов, разница удельных весов которых больше единицы. Центробежный концентратор KC-MD3 Knelson используется для определения уровня гравитационно извлекаемого золота в руде (GRG и E-GRG тесты).

Стол концентрационный Holman 2000

Предназначен для гравитационного обогащения руд цветных, черных, редких и благородных металлов. Имеется две деки песковая и шламовая. Крупность материала для песковой деки -3+0,1 мм, для шламовой -0,1+0,020 мм. Стол

Holman 2000 может быть использован как в стационарном режиме (для снятия фракционных характеристик руды), так и в непрерывных условиях полупромышленной установки института «Уралмеханобр».

Полупромышленная установка опробования ПОУ-1-750 (шлюз винтовой ШВм-750)

Классификатор гравитационный КМГ (Лабораторный классифицирующий комплекс КГЛ)

Центробежный концентратор FALCON –С 20

Используется для обогащения золотосодержащих руд в центробежном поле.

Максимальное центробежное ускорение 300 g.

Отсадочная машина диафрагмовая МОД-0,02СКЛ

Используется для исследования проб в лабораториях

при обогащении полезных ископаемых методом отсадки в водной среде

Оборудование для флотационного обогащения

Машина флотационная механическая лабораторная с объёмом камер 3,0; 1,5; 1,0; 0,5; 0,25; 0,15 л.

Предназначена для моделирования процесса пенной флотации руд цветных, черных, драгоценных металлов, неметаллических полезных ископаемых.

Применяется для лабораторных исследований на обогатимость предварительно измельчённых руд различных типов при кислотности пульпы рН 2-12.

Применяется для материала, предварительно измельчённого до флотационной крупности – 0,1-0,03 мм (содержание контрольного класса индивидуально для каждого типа руды). Применяется для проведения основных, контрольных и перечистных операций флотации.

Флотационная лабораторная машина с кипящим слоем с объёмом камеры 1,0 л.

Предназначена для моделирования процесса пенной флотации. Применяется для лабораторных исследований на обогатимость различных типов руд, особенно золотосодержащих.

Применяется для флотации крупнозернистой фракции пульпы. Материал, предварительно измельчается до крупности

0,5-1,0 мм.

Применяется для проведения основных, контрольных и перечистных операций флотации, а также для получения богатых концентратов («головок») в операциях межцикловой флотации после грубого измельчения.

Флотационная машина флокулярная лабораторная ФМФ с объёмом камер 1,0; 0,5; 0,2 л.

Предназначена для моделирования процесса пенной флотации. Применяется для лабораторных исследований на обогатимость тонкоизмельчённых руд цветных, чёрных металлов, углей, другого минерального сырья.

Применяется для флотации тонкой фракции пульпы, а также для флотации шламов.

Применяется для проведения основных, контрольных и перечистных операций флотации.

Флотационная машина ФМ-2 двухкамерная

Предназначена для проведения флотационного обогащения руд цветных, черных, драгоценных металлов, неметаллических полезных ископаемых в непрерыном режиме полупромышленной установки института «Уралмеханобр». Моделирует операции межстадиальной, основной, контрольной и перечистной флотации.

Флотационная машина ФМ-10 десятикамерная

Предназначена для проведения флотационного обогащения руд цветных, черных, драгоценных металлов, неметаллических полезных ископаемых в непрерыном режиме полупромышленной установки института «Уралмеханобр». Моделирует операции межстадиальной, основной, контрольной и перечистной флотации.

Колонная флотационная машина КФМ-120

Колонная флотационная машина КФМ-120 используется во флотации зернистых и шламовых материалов в центробежном поле. КФМ-120 применяется при флотации руд цветных и черных металлов, золотосодержащих руд, неметаллических полезных ископаемых (калийных солей, аппатитов, фосфоритов и пр.). Колонная флотационная машина

КФМ-120 может быть использована при проведении пилотных испытаний в условиях промышленного предприятия.

Современная лабораторная механическая флотомашина с регулируемыми параметрами. Предназначена для флотации руд цветных, драгоценных, черных металлов (гематит), неметаллического и техногенного (шлаки) сырья.

Лабораторная пневмомеханическая флотационная фирмы «Твелл» — 7шт

Современные флотомашины различного объема от 3,0 л до 0,2 л

используются для проведения операций основной,

контрольной и перечистной флотации, что позволяет в лабораторных условиях моделировать различные технологические схемы процесса флотационного обогащения

Оборудование по обезвоживанию

Пресс-фильтр KCPF8 фирмы Knelson

Пресс-фильтр KCPF8 фирмы Knelson позволяет получать кек с минимальной влагой (порядка 5-8%) в непрерывном технологическом процессе обезвоживания и за короткий промежуток времени.

Вакуум-фильтр позволяет моделировать работу промышленных фильтров, определять оптимальные параметры вакуум-фильтрации, определять удельную производительность промышленных фильтров по результатам исследований

Оборудование по подготовке минеральной поверхности

Ультразвуковая ванна типа УЗВ-18/200-МП-РЭЛТЕК

Применяется для очистки труднодоступных участков контрольных сит. Используется в операциях десорбции реагентов с поверхности минеральной фазы, а так же для удаления оксидных и гидроксидных пленок с поверхности минерального зерна. Применение УЗВ позволяет сократить время таких процессов, как экстракция, диспергирование, очистка, химические реакции, десорбция.

Установка ультразвуковой очистки сыпучих материалов модели НО-156

Установка ультразвуковой очистки сыпучих материалов предназначена для очистки сыпучих порошкообразных материалов природного и техногенного происхождения, а так же для технологических испытаний, в том числе: интенсивной дезинтеграции минеральных комплексов; эффективного отделения глинистых частиц и интенсификации процессов отмывки высокоглинистых материалов; очистки минеральных зерен от гидроксидных пленок; обработки реагентов с целью интенсификации процессов флотации; интенсификации процесса выщелачивания вследствие повышения эффективности воздействия выщелачивающих агентов на минеральные частицы.

Оттирочная машина ОМ-1 предназначена для интенсификации процессов отмывки высокоглинистых материалов; очистки минеральных зерен от гидроксидных пленок; дезинтеграции минеральных комплексов; эффективного отделения глинистых частиц .

Диспергирующая установка Magic LAB фирмы IKA

Используется для кавитационной, ультразвуковой и роторно-пульсационной обработки пульп с целью очистки поверхности частиц, селективного раскрытия сростков минералов, интенсификации процессов выщелачивания.

источник

- http://www.sibmashpolymer.ru/statyi/ob_dlia_obogashenia_pol_iskopaemih

- http://dprom.online/mtindustry/innovatsionnye-resheniya-dlya-obogashheniya-poleznyh-iskopaemyh/

- http://uralomega.ru/knowledge_laboratory/publications/project_15/

- http://mining-media.ru/ru/archiv/2014/65-stati/obogashchenie/1322-khd-humboldt-wedag-ag-tekhnologiya-i-oborudovanie-dlya-obogashcheniya-poleznykh-iskopaemykh

- http://studopedia.su/18_156443_mehanicheskoe-oborudovanie-dlya-gravitatsionnogo-obogashcheniya.html

- http://www.umbr.ru/ru/institut/tehnicheskaya-baza/oborudovanie-otdela-obogashcheniya