При расплавлении покрытий электрода образуется шлак. К физическим свойствам шлаков относят:

Теплофизические:

— температура плавления;

— теплоемкость;

— температурный интервал затвердевания;

— энтальпия;

— вязкость;

— способность растворять оксиды, сульфиды;

— плотность;

— газопроникаемость;

— достаточное отличие в коэффициентах линейного и объемного расширения по отношению к металлу.

Химические:

— способность шлака раскислять металл;

— связывать оксиды в легкоплавкие соединения;

— легировать металл шва.

Наилучшими свойствами обладают шлаки, температура плавления которых составляет 1100-1200 C, при этом температурный интервал затвердевания должен быть небольшим или коротким, то есть период перехода от жидкого состояния к твердому незначительный. Те шлаки, у которых этот интервал большой, называют длинными, они ограничивают сварка в различных пространственных положениях.

Чем меньше вязкость шлака, тем больше его подвижность, а следовательно его физическая и химическая активность, химические реакции растворения оксидов и сульфидов будут протекать быстрее.

Очень жидкий шлак – это плохо, так как резко уменьшается степень защиты сварочной ванны.

Кислые шлаки имеют высокую вязкость и являются длинными.

Основные шлаки являются короткими, при этом шлаки должны обладать небольшим удельным весом, чтобы шлак всплывал на поверхность сварочной ванны.

Слой шлака, покрывающий сварочную ванну должен легко пропускать газы, которые образуются в процессе сварки.

Критическая температура – 200-250 C, ниже можно отделять шлаковую корку.

Производство электродов. Последовательность операций для изготовления покрытого электрода.

Сварочная проволока. Электродная и присадочная проволока для сварки.

Полезные свойства шлака

ШЛАК (от немецкого Schlacke * а. slag, aсоria, cinder; н. Schlacke; ф. sсоrie, laitier, crasse, mвchefer; и. carbonilla, granzas, esсоria) — металлургический расплав (после затвердения — камневидное или стекловидное вещество), обычно покрывающий поверхность жидкого металла. Формируется из пустой породы рудных материалов, из флюсов, золы кокса и т.д.

Применение шлака

Шлак является вторичным сырьём. Широко применяется в строительстве: гранулированный шлак используют для получения шлако-портландцемента, в качестве заполнителя для бетонов, в дорожном строительстве, из шлаковых расплавов вырабатывают минеральную вату, шлаковую пемзу, шлаковое литьё и шлакоситаллы. Полное и комплексное применение шлака обеспечивает безотходную технологию и уменьшает загрязнение окружающей среды.

Виды шлака

Шлаки имеют сложный и разнообразный химический состав (встречается до 30 химических элементов). Различают шлаки чёрной металлургии (например, доменные, сталеплавильные, ферросплавные) и цветной металлургии. В цветной металлургии различают шлаки передельные и отвальные. Передельные шлаки, содержащие ценные металлы, направляют в один из головных процессов технологической схемы. В отвальных шлаках концентрируются оксиды металлов, не подлежащих извлечению в металлургическом переделе, а также различные примеси и остаточные небольшие количества ценных металлов, доизвлечение которых при данном уровне технологии экономически невыгодно. Отвальные шлаки частично используют для производства шлаковаты и других строительных материалов.

По химическому составу доменные шлаки делятся на основные, нейтральные и кислые. Основные шлаки имеют высокое содержание оксида кальция (46-50%), сравнительно низкое — глинозёма (до 10%); нейтральные — 40-45% оксидов кальция; кислые — более низкое содержание оксидов кальция (35-42%) и более высокое — глинозёма (до 15%). Содержание Fe (%) в мартеновских шлаках 8-20, в конвертерных — 1,5-13, в электросталеплавильных — 7,6-17,4. Состав шлака цветной металлургии весьма разнообразен и определяется составом исходного сырья и технологией его переработки. Средний годовой выход шлака чёрной металлургии CCCP примерно 80 млн. т, в т.ч. около 52 млн. т доменных, 25 млн. т сталеплавильных и 3 млн. т ферросплавных шлаков.

Переработка шлака

Общий выход шлака в США около 27, в ФРГ 16, Франции около 16, Великобритании около 13 млн. т в год. Утилизация и использование доменных шлаков в CCCP составляет около 82%, сталеплавильных — около 20%. В ряде стран (ФРГ, Великобритания, Канада, США и др.) доменные шлаки утилизируются на 95-100%.

Основной способ переработки шлаков чёрной металлургии — грануляция различными методами.

Эффект от переработки 1 т шлака в CCCP составляет в среднем (руб.): доменного — 1,1, сталеплавильного — 5,4, ферросплавного — 3,2.

Что такое шлак: свойства, применение, виды

Второсортное сырье, использующееся в строительстве в качестве наполнителя для бетонных смесей и растворов, называется шлаком. Промышленные отходы разнятся в зависимости от химического состава, физических свойств, стоимости по сравнению с другими заполнителями. Эти характеристики придают шлаку популярность и высокие показатели спроса на материал в строительной индустрии. Теперь вы имеете понятие о том, что такое шлак.

Кроме основного предназначения, шлак используется для производства минеральной ваты, шлакоблоков, пемзы, литья и многого другого.

Основное преимущество использования вторичного сырья – безотходная технология производства строительного материала, позволяющая существенно понизить степень загрязнения окружающей среды. При использовании шлакоблока количество отходов и строительного мусора, скопившегося в процессе возведения здания, существенно уменьшается за счет положительных характеристик, высокой плотности и сопротивляемости материала. При этом шлакоблок сохраняет свою легкость и может подниматься на большую высоту для кладки.

Что такое шлак и из чего он состоит

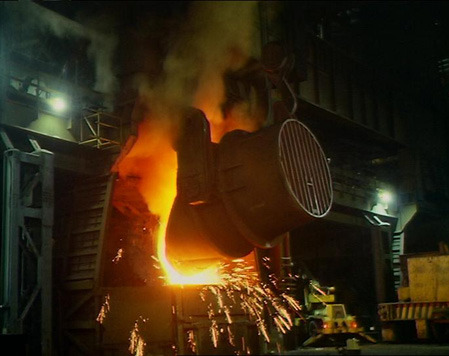

Шлаки – неметаллические искусственные силикаты, образовывающиеся на поверхностях различных металлов в процессе:

- плавки сырья;

- обработки промежуточных продуктов;

- рафинирования жидких сплавов;

- восстановления руды;

- извлечения сырья из флюсов.

С точки зрения химического состава бывают виды шлаков:

- основные (CaO, MgO, FeO): оксида – до 50 %, глинозема – до 10 %;

- кислотные (SiO2, TiO2): оксида – до 43 %, глинозема – до 17 %;

- нейтральные (Ai2O3, ZnO): оксида – до 46 %.

В составе шлаков присутствуют и кремниевые, алюминиевые, магниевые, марганцевые, серные частицы и прочие компоненты. В зависимости от компонентного состава и концентрации веществ приобретает шлак свойства, отличающиеся характеристиками.

Свойства и область применения шлаковых материалов

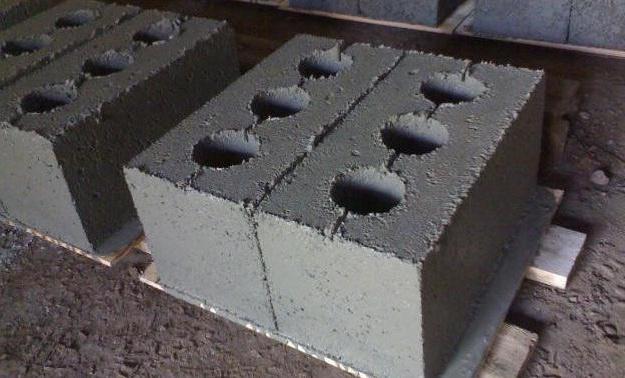

Вопрос, что такое шлак, не может быть полностью раскрыт, не охарактеризовав сферу использования этого материала. В строительной индустрии приемлемо использование гранулированного шлака, отличающегося диаметрально. Крупногранулированные куски шлака на фото ниже.

Они приемлемы при отливе шлакоблоков. Материал отличается износоустойчивостью, небольшим удельным весом, тепло- и влагоизоляционными свойствами.

- из крупного граншлака возводят фундамент, укрепляют насыпи, обрабатывают края водоемов;

- мелкофракционные используются для добавки в бетонные смеси или растворы для заливки асфальта;

- пылевые измельченные мелкофракционные частицы применяются в качестве добавки в процессе изготовления тротуарной плитки, брусчатки, минваты;

- крошку добавляют в строительные смеси для повышения их прочностных характеристик, заполнения пустот в стенах.

Что такое шлак? Это вторичное сырье, которому придают разнообразные оттенки — от насыщенного черного до белого цвета. Нередко на рынке можно встретить перламутровые, даже фиолетовые оттенки шлака. Все они широко применяются в строительстве, а в сфере своего использования представляют незаменимые материалы или компонентные составы для производства блоков, растворов, бетона, заливки фундамента.

Важно знать, что плотность шлака зависит от компонентного состава смеси.

Оксиды

Плотность, г/см 3

Таблица плотности шлакового сырья

Масса и удельный вес материала

Если проводить измерение, этот показатель в м 3 составит от 800 до 3200 кг/м 3 .

Масса вещества шлака (его удельный вес) составляет 2,56-3,65 г/м 3 . Примерно такие же значения свойственны природным породам камней. Удельный вес шлака отличается в зависимости от типа сырья:

- для шлакоблока – 2-2,45 т/м 3 ;

- для кускового шлака – 2,15-2,85 т/м 3 ;

- для вторсырья в виде щебенки – 1,05-1,65 т/м 3 .

Достоинства шлакоблока как строительного материала

Если говорить о положительных и негативных сторонах вторсырья, проще всего выделить их на примере шлакоблоков. У материала такие преимущества:

- повышенная огнестойкость;

- долгий срок эксплуатации (до пятидесяти лет);

- разнообразие характеристик и свойств в зависимости от компонентного состава материала;

- приемлемая стоимость материала по сравнению с деревом и кирпичом;

- простота укладки и обработки шлакоблоков.

Негативные качества шлака

Потребитель выделяет некоторые недостатки вторсырья:

- гигроскопичность, материал не подойдет для проведения работ в местах с повышенной влажностью, паводками, обильными осадками, в несколько раз превышающими норму;

- сверхпрочность, из-за которой осуществление прокладки инженерных коммуникаций становится более трудоемким;

- высокая теплопроводность;

- содержание кислоты и серы выше нормы при том, что полное выветривание токсинов происходит через двенадцать месяцев.

Перед тем как окончательно определиться с выбором материала для индивидуального, жилого или промышленного строительства определите достоинства и недостатки этого сырья, ознакомьтесь детальнее со свойствами и применением шлака. Если этот факт для вас не имеет значения, а в приоритете только дешевый материал, то можно сэкономить и приобрести вторсырье.

Цены на материалы из шлака

Сравнительная характеристика стоимости шлаков разных типов

Что такое шлак и для чего его применяют в строительстве

Шлак – это вторсырье, которое часто используется в строительстве в качестве наполнителя при приготовлении бетонных смесей. Промышленные отходы отличаются по химическому составу и физическим свойствам, при этом их стоимость значительно ниже других заполнителей. Это делает шлак очень популярным материалом при дорожном строительстве. Кроме этого из вторсырья изготавливают минеральную вату, шлакоблоки, пемзу, литье и многое другое. Благодаря использованию вторичного сырья обеспечивается безотходная технология производства стройматериала и значительно снижается уровень загрязнения окружающей среды.

Что такое шлак

Шлак – неметаллический искусственный силикат, который образуется на поверхностях различных металлов при:

- плавке сырья;

- обработке промежуточных продуктов;

- рафинировании жидких сплавов.

Также, в процессе производства, шлаки строительные образуются при восстановлении руды, в ходе извлечения из сырья флюсов.

Если говорить о химическом составе отходов металлургии, то этот материал бывает нескольких видов:

- Основным (CaO, MgO и FeO). В этом случае в материале содержится до 50% оксида кальция и порядка 10% глинозема.

- Кислотным (SiO2 и TiO2) с содержанием оксида кальция не более 42% и глинозема до 15%.

- Нейтральным (Al2O3 и ZnO) в котором присутствует порядка 45% оксида кальция.

Помимо этого, в отходах содержатся частицы кремния, алюминия, магния, марганца, серы и прочих компонентов. В зависимости от их объема шлак получает разные свойства.

Сфера применения и свойства шлака

Говоря о том, что такое шлак, стоит сказать о сфере применения этого материала. Чаще всего в строительстве используется граншлак разного диаметра:

- Более крупные гранулы используются при изготовлении шлакоблоков, отличающихся износоустойчивостью, меньшим весом и повышенными показателями тепло- и влагоизоляции. Также крупный граншлак применяют при возведении фундамента (в качестве подложки), укреплении насыпей, обработке краев водоемов.

- Из шлака более мелкой фракции можно сделать добавку для бетона или асфальта.

- Пыль и самые мелкофракционные частицы применяют в качестве добавок при производстве тротуарной плитки и минваты.

- Крошка добавляется в строительные смеси для повышения прочностных характеристик составов. Также крошку применяют для заполнения пустот в стенах.

По цвету, вторичное сырье может быть самым разным, начиная от насыщенного черного, заканчивая белым цветом. Нередко встречаются материалы перламутрового или сиреневого оттенка.

Плотность шлака колеблется в зависимости от компонентов, входящих в его состав.

| Кальция | 3,4 |

|---|---|

| Магния | 3,65 |

| Кремния | 2,26 |

| Железа | 5,7 |

| Марганца | 5,4 |

Соответственно, если измерять этот показатель в «кубах», то эти значения будут колебаться от 800 до 3 200 кг на метр кубический.

Удельный вес сырья (то есть масса его вещества) составляет от 2,5 до 3,6 г/см 3 . Приблизительно такими же показателями отличаются природные породы камней. Однако стоит учитывать, что удельный вес шлака может отличаться в зависимости от вида сырья:

- У шлакобетона этот показатель составит порядка 2-2,4 т/м 3 .

- Удельный вес кускового шлака колеблется от 2,1 до 2,8 т/м 3 .

- Если используется вторсырье в виде щебенки, то вес материала будет самым наименьшим от 1,05 до 1,6 т/м 3 .

Кроме этого, свойства вторичного сырья определяются его типом. Сегодня в металлургии выделяют четыре основных вида шлака: черный, цветной, топливный и химический.

Шлаки цветной металлургии

Вторичное сырье этой категории пользуется меньшей популярностью ввиду дороговизны и трудоемкости его получения. В отличие от шлаков черной металлургии, цветное сырье обладает большим удельным весом и повышенным содержанием закиси железа, объем которого может доходить до 40%. Кроме этого, в состав таких материалов входят ценные и редкие металлы.

Иногда в строительной сфере применяют отходы цветной металлургии, которые образуются при выплавке никеля и меди. Медеплавное вторсырье отличается черным цветом и не распадается. При этом его плотность составляет от 3 300 до 3 800 кг/м 3 , а водопоглощение колеблется в пределах 0,1-0,6%.

Никелевое сырье обладает идентичными с медеплавными отходами показателями и свойствами.

Из шлаков такого типа редко изготавливаются строительные материалы, иногда их используют при производстве литых изделий или минваты. Намного чаще на производственную линию попадают доменные шлаки.

Шлаки черной металлургии (доменные)

Сырье этого типа бывает 3 типов:

- Шлак доменный гранулированный, который получают при охлаждении чугуна во время его выплавки. Как правило, полученный граншлак используют в качестве заменителя более дорогостоящих минеральных добавок.

- Доменный шлак не гранулированного типа. Его добывают в процессе воздушного охлаждения отходов металлургии, их дробления и последующего грохочения. Полученный материал чаще всего применяется в качестве наполнителя для асфальтобетона при строительстве дорожных полотен. Кроме этого, не гранулированное сырье нашло применение в сельскохозяйственной области, где отходы используют для раскисления земли.

- Шлаковая пемза отличается тем, что она не обладает вяжущими свойствами. Поэтому это сырье чаще используют в качестве утеплителя, звукоизоляционного материала и при производстве шлакоблоков и прочих изделий из пористых и легких бетонов.

Если говорить о свойствах шлака доменного, то он отличается высоким сопротивлением к измельчению, реакционной способностью и стабильностью. По гидравлическим свойствам гранулированный шлак бывает трех сортов:

- 1 сорт. В таком материале допускается содержание оксида алюминия не менее 8%, магния не больше 15%, титана не более 4% и марганца не больше 2%.

- 2 сорт. Оксид алюминия – 7,5%, магния – 15%, титана – 4%, марганца – 3%.

- 3 сорт. Оксид алюминия – не более 7,2%, магния – 15%, титана – 4%, марганца – 4%.

Топливные шлаки

Каменноугольные и угольные шлаки, которые также часто называют золошлаками, сегодня широко применяются в промышленном строительстве. Такое сырье отличается от доменного более низким содержанием CaO и повышенным содержанием FeO. При этом угольный шлак отличается повышенной щелочностью.

Золошлак – это шлак гранулированный, который отличается черной окраской. Такой цвет образуется из-за двухвалентного железа, которое содержится в составе сырья. Встречается шлак коричневого, белого, оливкового и зеленого цвета (в зависимости от объема окисла). Для получения песка шлакового сырье измельчается, в этом случае его цвет будет серым.

Золошлаки получают в процессе сжигания различного топлива, в зависимости от типа которого можно определить, сколько вторсырья в нем содержится:

- в буром угле содержание шлака составляет до 15%;

- в каменном – от 3 до 40%;

- в антраците – до 30%

- в горючих сланцах – от 50 до 80%;

- в дровах – порядка 0,5-1,5%;

- в мазуте – не более 0,2%.

Однако стоит учитывать, вреден ли угольный шлак. Дело в том, что в этом материале содержатся радиоактивные вещества, поэтому использовать его в качестве наполнителя для бетонных стен и при организации стяжки для жилых объектов не рекомендуется.

Химические шлаки (электротермофосфорные)

Граншлаки – отходы производства фосфора, который изготавливается электротермическим методом. В таком вторсырье содержится до 98% стекла. Основу материала составляют CaO и Si02. Помимо этого в химических отходах содержатся частицы макулатуры, резиновой крошки, тряпья, полимерных материалов, попутных нефтепродуктов и многого другого. В связи с этим подобные шлаки довольно редко используются в строительстве.

Если говорить о самом распространенном типе шлаков, то это доменное вторсырье. Однако, несмотря на многочисленные преимущества, этот материал обладает и плюсами и минусами.

Преимущества и недостатки шлаков

Если говорить о плюсах и минусах вторсырья, то проще всего рассмотреть их на примере шлакоблоков. Они обладают следующими преимуществами:

- повышенной огнестойкостью;

- долгим сроком эксплуатации (порядка 50 лет);

- разнообразием характеристик и свойств в зависимости от состава материала;

- низкой стоимостью (если сравнивать с деревом или кирпичом);

- простотой обработки и укладки.

Продолжая рассматривать плюсы и минусы вторсырья, справедливо будет упомянуть и его недостатки:

- гигроскопичность (материал не стоит применять в областях, где постоянно происходят паводки);

- большую прочность, из-за которой очень сложно осуществлять прокладку инженерных коммуникаций;

- высокую теплопроводность;

- повышенное содержание кислоты и серы (на полное выветривание токсинов уходит порядка 1 года).

Поэтому перед тем, как сделать выбор в пользу этого материала стоит учесть все плюсы и минусы этого сырья. Если же вас интересует наиболее дешевый наполнитель для строительства промышленного или нежилого помещения, то можно значительно сэкономить и приобрести вторсырье.

Гранулированный шлак. Его получение. Применение граншлака в строительстве, сельском хозяйстве.

Гранулированный шлак. Что такое граншлак?

Граншлак — это материал, состоящий из неметаллических многокомпонентных расплавов, которые как пена покрывают жидкий металл при плавлении. Шлак предохраняет металл от вредных воздействий газовой среды доменной печи. Также он обладает абсорбирующими свойствами, удаляя различные примеси из расплавов. Шлаки обладают богатым химическим составом, который содержит в себе различные оксиды кальция, магния, сульфиды серы и марганца

Они подразделяются на шлаки черной и цветной металлургии. В зависимости от типов печей их делят на следующие виды: доменные, сталеплавильные, ферросплавные, ваграночные. Самым шлакообразующими печами являются доменные печи, на выходе около 600- 700 кг с 1 тонны чугуна. В мартеновских печах около 200 – 300 кг на 1 тонну чугуна, в электропечах до 100 кг на 1 тонну чугуна.

Как получают гранулированный шлак. Получение граншлака

Не гранулированный доменный шлак получают путем воздушного охлаждения шлака путем подачи воздушной струи под давлением. Затем охлажденные кристаллы направляются на дробление и грохот-машину для придания форм. Такой шлак используют в дорожном строительстве, в качестве наполнителя бетонных пустот, сельском хозяйстве, а так же в качестве вторичной переплавки.

Гранулированный шлак получают путем внезапного охлаждения водой, паром и воздухом на специальной установке с постепенным переходом на мельницу для дробления. После этого образуются различные зерна крупностью до 10 мм. Гранулированный шлак получают двумя способами: мокрым и полусухим способом. В первом способе на шлак оказывается воздействие водой, который располагается в специальных резервуарах объемом 800 м3. Одним из недостатков данного способа являются расходы на сушку шлака. Если его не высушивать, то влажность составит около 20 — 30% Во втором способе на шлак оказывается воздействие водой, а затем воздухом. Данный метод более экономичен т.к. на выходе получается шлак с влажностью не более 10 %

Состав гранулированного шлака. Минералогический состав граншлака.

Гранулированный шлак, произведенный на заводе Мечел , обладает следующими характеристиками (содержание химических элементов в %):

Физические свойства шлака

Плотность шлака

В процессе выплавки стали непрерывно взаимодействуют две жидкие фазы — металл и шлак. Однако после получения заданного химического состава металла необходимо обеспечить максимальное удаление шлаковой фазы из металла. Подобное отделение основано преимущественно на разности плотности металла и шлака. Плотность твердого железа равна 7,86 г/см 3 , твердой стали в зависимости от ее состава 6,8-8,2 г/см 3 , а плотность жидкой стали колеблется в пределах 6,5—7 г/см 3 .

Плотность шлака зависит от плотности составляющих его компонентов. Ниже приведены значения плотности некоторых оксидов при комнатной температуре.

Плотность шлака прежде всего определяется содержанием тяжелых оксидов: FeO, Fe2O3 и MnO. Зависимость плотности твердого шлака от суммы указанных оксидов приведена на рисунке 4, из которого видно, что даже при высоком содержании тяжелых оксидов плотность шлака примерно в два раза меньше плотности металла.

Плотность жидких шлаков зависит как от состава, так и температуры. С повышением температуры от 1400 до 1700° С плотность основного шлака, содержащего ∼25% тяжелых оксидов, уменьшается от 3,14 до 2,77 г/см 3 , т. е. примерно на 0,12 г/см 3 при повышении температуры на 100° С.

Поверхностное и межфазное натяжение

Между частицами жидкости действуют силы сцепления. Частицы внутренних слоев жидкости окружены со всех сторон такими же частицами, и, следовательно, силы притяжения, действующие на данную частицу с разных сторон, взаимно уравновешиваются (рис. 5, а). В поверхностном слое действуют силы притяжения со стороны внутренних слоев жидкости и со стороны среды, граничащей с поверхностным слоем, которые в общем случае не уравновешиваются.

В связи с отмеченными особенностями поверхностных частиц для увеличения поверхности раздела между фазами требуется затратить некоторую работу. Эту работу, отнесенную к 1 см 2 поверхности, называют поверхностным натяжением и обозначают σ. Размерность σ — МДж/м 2 (эрг/см 2 ). Иногда поверхностное натяжение выражают как силу на единицу длины (дин/см). Численные значения поверхностного натяжения, выраженного в эрг/см 2 и дин/см, совпадают. Если рассматриваются поверхностные явления на границе раздела двух конденсированных фаз, например шлак — металл, то пользуются термином «межфазное натяжение».

Примеси, присутствующие в жидкости, по-разному ведут себя на поверхностях раздела. Если сила связи частиц примеси с частицами растворителя невелика, то частицы примеси выталкиваются на поверхность, уменьшают силы сцепления между поверхностными частицами и уменьшают таким образом поверхностное (межфазное) натяжение (рис. 5, б). Такие примеси называются поверхностно активными веществами и их концентрация в поверхностном слое будет больше, чем в объеме. Вместе с тем, если частицы примеси имеют с частицами растворителя большие силы взаимодействия, чем частицы растворителя между собой, то концентрация этих примесей в поверхностном слое будет меньше, чем в объеме (рис. 5, в). Такие вещества называются поверхностно инактивными.

Поверхностное натяжение жидкого основного и кислого шлаков на границе с газовой фазой составляет соответственно 500—600 и 300—400 эрг/см 2 (0,5—0,6 и 0,3—0,4 мДж/см 2 ). При увеличении в основном шлаке таких оксидов, как MnO, SiO2, P2O5, TiO2, V2O5, FeO, Cr2O3, значение σ уменьшается, т. е. эти оксиды являются по отношению к основному шлаку поверхностно активными. Увеличение содержания CaO, MgO и Al2O3 в основном шлаке приводит к повышению поверхностного натяжения, в данном случае эти оксиды являются поверхностно инактивными.

Межфазное натяжение на границе железо — шлак из CaO, Al2O3 и SiO2 составляет 1—1,1 мДж/см 2 (1000— 1100 эрг/см 2 ). Увеличение содержания CaO и Al2O3 в шлаке повышает межфазное натяжение, а FeO, MnO и Na2O являются и в этом случае поверхностно активными оксидами и снижают межфазное натяжение.

Температура плавления

Главными компонентами сталеплавильного шлака являются CaO, FeO, SiO2, Al2O3. Температура плавления этих оксидов приведена ниже:

Температура плавления двойных и вообще многокомпонентных оксидных систем, как правило, ниже температуры плавления самого тугоплавкого из оксидов. Например, в расплаве, состоящем из CaO, Al2O3 и SiO2, имеется большая область с температурой плавления 2 ), или пуаз (П, размерность г·см -1 ·с -1 ). Величину, обратную вязкости (Ф = 1/η), называют жидкотекучестью.

Вязкость жидкости зависит от ее природы, состава и температуры. Для сравнения ниже приведена вязкость некоторых веществ:

Вязкость жидкого шлака составляет ∼0,02 Па·с (0,2 П), густого шлака

0,2 Па·с (2 П) и выше. С повышением температуры вязкость шлаков уменьшается, а жидкотекучесть возрастает (рис. 6).

Вязкость сталеплавильного основного шлака в значительной степени зависит от присутствия в нем твердых частиц, какими чаще всего могут быть частицы магнезии и оксидов хрома при их содержании выше соответственно 12—15 и 6—8%. Вязкость основных шлаков, содержащих 10—20% SiO2, 40—50% CaO и 8—15% FeO, возрастает при 1600° С от 0,02 до 0,25 Па·с (от 0,2 до 2,5 П) при увеличении содержания MgO с 6—8 до 15—20%. Вязкость как основных, так и кислых шлаков понижают компоненты, обеспечивающие разрушение крупных ионов, например кремнекислородных комплексов, и устойчивое существование ионов малого размера. Для

основных шлаков в качестве разжижающих добавок служат Al2O3 и CaF2. Так, вязкость известково-глиноземистого шлака, содержащего 50% CaO и 50% Al2O3 при 1600° С, составляет 0,23 Па·с (2,3 П), а при добавлении

8% CaF2 снижается до 0,11 Па·с (1,1 П).

Действие плавикового шпата на шлак является кратковременным вследствие разложения CaF2 водяными парами по реакции CaF2+2H2O = Ca(OH)2+2HF↑ и улетучивания фтористого водорода.

В заводских условиях жидкотекучесть шлака иногда контролируют при помощи вискозиметра Герти, представляющего собой разъемную металлическую форму (рис. 7). При сборке вискозиметра штыри одной половины формы входят в гнезда другой. Шлак, отобранный ложкой из печи, заливают в приемную воронку вискозиметра. Мерой жидкотекучести шлака является длина его натекания в канал диаметром 6,4 мм, т. е. в этом случае определяют относительную жидкотекучесть шлака. Для оценки полученных результатов необходимо, чтобы условия отбора проб шлака и заливки его в вискозиметр были одинаковыми.

Главным фактором, определяющим относительную жидкотекучесть шлака, является его основность: с повышением основности жидкотекучесть шлака уменьшается (рис. 8).

Вязкость шлака в значительной степени определяет скорость диффузии примесей в нем; с повышением вязкости уменьшается скорость диффузии. Поэтому компоненты шлака, увеличивающие его вязкость, одновременно снижают скорость диффузии примесей. Скорость диффузии примесей в шлаке примерно в десять раз меньше, чем в металле. Для обеспечения необходимой скорости процессов по ходу плавки присаживают различные флюсы, снижающие вязкость шлака.

Электропроводность и энтальпия шлака

Шлаки являются проводниками второго рода и их электропроводность возрастает с повышением температуры. Одновременно электропроводность шлака зависит от вида и числа ионов. Ионы Fe 2+ и Mn 2+ очень подвижны и с повышением их содержания в шлаке возрастает его электропроводность, Например, электропроводность шлака, содержащего 45% CaO, 42% Al2O3 и 13% FeO при температуре 1100 и 1400° С, составляет соответственно 0,106 и 0,266 1/(Ом·см), а шлака состава 42% CaO, 27% SiO2 и 31% FeO при тех же температурах 0,11 и 0,86 1/(Ом·см).

Электропроводность шлаков, состоящих из CaO, Al2O3 и CaF2, возрастает с повышением содержания CaF2.

Расход тепла на нагрев шлака определяется по уравнению

q = 1,17t + 209 кДж/кг (q = 0,28t + 50 ккал/Кг),

где 1,17(0,28)—средняя теплоемкость шлака, кДж/(°С·кг) (ккал/(°С·кг);

209 (50) — теплота плавления шлака, кДж/кг (ккал/кг);

t — температура, °С.

Энтальпия шлака при 1600° С составляет 2085 кДж/кг (498 ккал/кг) [для стали 1465 кДж/кг (350 ккал/кг) ].

Некоторые основные шлаки подвержены силикатному распаду при остывании, связанному с изменением модификаций 2CaO·SiO2, имеющих различный удельный объем. Самоизмельчаются также карбидные шлаки в связи с взаимодействием карбида кальция и паров воды.

Шлак вреден во многих случаях, это риск!

Вреден ли шлак в жилье?

Собрались купить дом за городом и наткнулись на заманчивое предложение «дои из шлакоблоков», отличный дом, теплый, уютный, но из шлака…

Если у вас такая проблема, не печальтесь, сейчас ее решим раз и навсегда.

Дом из шлака очень теплый, недорогой. Если строите дом с нуля, то шлак экологически безопасный (при покупке шлакоблоков и шлакогранул с сертификатом), если покупаете уже построенный, то вы очень рискуете, требуется осторожность.

Шлак – отходы металлургии, бывает разный, получается разными способами и в зависимости от того из какого сплава он появился, определяется его вредность.

На глаз, понять, что за шлак вам предлагают, практически не возможно, если вы не металлург с 1000 летним стажем. Только специальные строительные лаборатории без труда сообщат вам, за определенную плату, насколько сильно вреден ваш шлак.

В связи с фактом, описанным выше, дом из шлака стоит выбирать следующим образом.

- Вы покупаете дом из шлакоблоков, и требуете сертификат качества стройматериала. Естественно, что никакого сертификата вам не дадут, так как шлакоблоки были куплены давно и у «дяди Васи». Единственное что радует, это шлак в виде блоков, в таком состоянии, можно наугад выбрать несколько мест (желательно на разной высоте), и отнести это дело в лабораторию. После получения результатов, делайте выводы.

- Вы покупаете каркасный дом, с насыпным шлаком. Если шлак гранулированный, то это успокаивает, если кусковой или в виде пыли, то не стоит брать данный дом. В любом случае действуйте тоже через лабораторию, и помните что в отличие от шлакоблоков (из одной партии), насыпной шлак могли брать из разных мест, неизвестного происхождения. Еще один минус, взять партию на пробу практически не реально, выломав доску снизу, шлак как вода под собственным весом посыплется из стен.

- Любой «шлакодом», должен быть оштукатурен, замазан, забит. В шлак не должна проникать вода, и шлаку необходимо перекрыть возможность попадания внутрь жилья.

Одним словом, дом из шлака хорош, но требует проявления осторожности.

Полезные свойства шлака

Несмотря на универсальность металлургических шлаков, определять области их применения можно и нужно исходя из природы шлаковых расплавов. Только тогда ценные свойства шлаков будут полностью использованы…

Высококальциевые шлаки целесообразно направлять на грануляцию. На основе гранулированных шлаков можно получать различные виды высококачественных цементов.

Из нераспадающихся доменных шлаков, менее богатых окисью кальция, следует изготавливать шлаковую пемзу, литой щебень, литые изделия и шлаковую вату. Эти же изделия можно изготавливать из шлаков, склонных к силикатному распаду, но тогда потребуются дополнительные расходы на специальные технологические приемы, предотвращающие распад шлаков.

Основные мартеновские резко охлажденные шлаки обладают повышенной химической активностью и, так же как доменные гранулированные, могут быть использованы в производстве цементов. Кислые шлаки пригодны также для производства шлаковой пемзы, литого щебня и шлаковой ваты.

Кислые сталеплавильные шлаки, благодаря содержанию большого количества закиси железа, окисей марганца, магния, кремнезема, отличаются от доменных шлаков способностью плавиться при более низких температурах. Закристаллизованные кислые шлаки, в частности ваграночные, обладают повышенной стойкостью в щелочных и кислых средах, а также при высоких температурах. Это позволяет применять их в качестве заполнителей в кислотостойких и жаростойких бетонах.

Гранулированные кислые шлаки мартеновского и ваграночного производства целесообразно использовать для получения шлакопортландцемента и других видов шлаковых цементов, применяемых в бетонных конструкциях, подверженных агрессивным воздействиям других агрессивных сред.

Основной потребитель шлаков — цементная промышленность, использующая ежегодно 20-23 млн. т. гранулированного продукта. Наличие скрытой тепловой энергии при неупорядоченной структуре стекла придает резко охлажденным шлакам высокую химическую активность, т.е. стремление при благоприятных условиях завершить начатое формирование структуры. Эта скрытая энергия стекловидных шлаков проявляется в его вяжущих свойствах. Молотый высококальциевый гранулированный (стекловидный) шлак при взаимодействии с водой способен твердеть, образуя прочный камень, подобно цементам. Процессы твердения могут протекать при 18-200С, но более интенсивно идут при повышенной температуре и в присутствии активизаторов — извести, гипса и т.п. Близость химического состава доменных гранулированных шлаков к химическому составу портландцемента и стекловидное состояние, придающее им дополнительную химическую активность, предопределили использование таких шлаков главным образом при производстве шлако-портландцемента в качестве добавки к клинкеру и при изготовлении бесклинкерных шлаковых цементов.

Технология изготовления гранулированного шлака не сложна и заключается в резком охлаждении жидкого расплавленного шлака водой или холодным воздухом. Подвергать грануляции можно любые шлаки. Этот процесс шлакоемкий, т.е. из 1 т шлакового расплава получается 2-2,5 кубометров гранулированных шлаков. Целесообразнее всего резко охлаждать шлаки, богатые окисью кальция (доменные, мартеновские). Это предотвращает силикатный распад, а стекловидная структура с неупорядоченными химическими элементами обладает вяжущими свойствами.

Гранулированные шлаки, являясь продуктами высокотемпературных процессов, несут в себе огромный запас тепловой и химической энергии, что делает их высокореакционными веществами, способными при небольшой дополнительной переработке превращаться в высококачественные цементы. Наиболее эффективным, дешевым является шлаковый цемент. Производство этого цемента несложно и не требует специального оборудования. Технология его изготовления сводится в основном к подсушке гранулированного шлака, дозированию составляющих и помолу их в мельницах различного типа. Тонкость помола должна быть выше чем у обычных цементов (удельная поверхность 3000-5000 см2/г). Для активизации гранулированных шлаков к ним добавляют обычную известь: для цементов из основных доменных и мартеновских шлаков в количестве 10%, из кислых шлаков цветной металлургии, ваграночного производства — 15-20%.

Другим важным направлением в использовании гранулированных шлаков является применение их в производстве шлакопортландцемента. Введение шлака в состав цемента в количестве 30-50% не снижает марочной прочности портландцемента. Более того, применяя активные стекловидные шлаки, заводы изготовляют быстротвердеющие шлакопортландцементы с повышенной прочностью — до 600 кг/см2.

Шлакопортландцементы находят самое широкое применение в строительной практике. Особо важную роль они играют в строительстве массивных гидротехнических сооружений. Дело в том, что при твердении цемент с добавкой шлаков выделяет в 1,5-2 раза меньше тепла, чем без добавки, что предопределяет повышенную трещиностойкость бетонных массивов. Изготавливают шлакопортланцементы путем совместного помола в шаровых трубных мельницах портландцементного клинкера и гранулированного шлака, количество которого зависит от марки шлакопортландцемента.

Гранулированные шлаки используют также для производства шлакощелочных цементов, которые представляют собой гидравлические вяжущие вещества, получаемые путем тонкого помола гранулированного шлака совместно с малогигроскопичным щелочным компонентом или затворением молотого шлака растворами соединений щелочных металлов: натрия, лития или калия.

Щелочные компоненты вводятся в количестве 5-15% от массы шлака в пересчете на сухое вещество, в виде соединений щелочных металлов, дающих в водных растворах щелочную реакцию.

Шлакощелочные цементы имеют несколько разновидностей, в зависимости от состава их алюмосиликатной составляющей: бездобавочный цемент, цемент с добавками эффузивной или интрузивной горной породы, глинистых минералов, горелых пород, щелоче- и кремнийсодержащих веществ и др. Прочность таких цементов изменяется в пределах 60-180 МПа. Активность шлакощелочных цементов с добавками эффузивных пород колеблется в пределах 40-100 МПа и зависит от их состава. Добавки кислого состава (перлитов, липаритов) и среднего (андезиты) повышают активность, а добавки основных пород (базальты, диабазы) несколько снижают ее или оставляют в тех же пределах. Введение добавок позволяет заменить до 50% шлака. Они повышают морозостойкость до 1000 циклов и более, стойкость к воздействию различных коррозионных сред. Шлаковая пемза (термозит) представляет собой ячеистый материал, получаемый в результате вспучивания расплавленного шлака при быстром его охлаждении. Вспучивание шлака осуществляется на специальных машинах центробежным способом на каскадных лотках или в бассейнах.

Из 1 т шлака можно получить 1,5-2 кубометра шлаковой пемзы. Для вспучивания могут быть использованы любые шлаки, но лучшие результаты дают кислые, богатые кремнеземом и глиноземом. Шлаки не должны проявлять склонность к распаду и содержать больше 1,5-2,5% серы. Показателями высокого качества шлаковой пемзы являются мелкие замкнутые поры, равномерно распределенные по всей массе, прочность ячеистой массы и низкая средняя плотность. Однако дробленая пемза имеет открытую пористую поверхность, что при изготовлении бетона увеличивает водопотребность массы и расход цемента. Это несколько снижает эффективность применения шлаковой пемзы по сравнению с керамзитом. Насыпная масса термозита составляет 300-1100 кг/м3 в зависимости от размеров кусков и степени вспучивания. Щебень из термозита является хорошим заполнителем для получения легких термозитобетонов. При заливке расплавленного шлака в специальные формы можно получать изделия различного профиля и конфигурации. Шлаковая вата и изделия из нее. Шлаковая вата самый легкий минеральный материал. Один кубический метр ее весит от 70 до 250 кг. Шлаковая вата обладает — биостойкость, температуростойкость (600-7000С), низкий коэффициент теплопроводности (0,038-0,055 вт/м*град), высокие звукоизоляционные свойства.

При температуре 1200-14000С шлаковый расплав, вытекая через летку вагранки, раздувается струей пара в волокно и уносится в камеру осаждения, где падает на сетку транспортера. Однако шлаковую вату целесообразно использовать не «в сыром виде», а в виде изделий. Поэтому в камере осаждения через форсунку распыляют различные связки (битумные эмульсии, фенолформальдегидные смолы и др.).

Благодаря этим связкам волокно в камере осаждения представляет собой уже пропитанный шлаковый ковер, который подвергается дальнейшей тепловой обработке. Пройдя эту обработку, ковер охлаждается, и разрезается на отдельные куски, направляемые в специальные формообразующие или прессующие машины, из которых выходят готовые шлаковые изделия. Из шлаковой ваты изготавливают войлок, жесткие маты, полужесткие и жесткие плиты, скорлупы, сегменты, рулонные гидроизоляционные материалы и многое другое. Изделия с повышенной жесткостью можно получать, применяя жидкое стекло, бентонитовую глину, трепел. Полужесткие изделия получают пропиткой ваты битумом высоких марок, фенольными и формальдегидными смолами. Шлаковатные изделия применяются для теплоизоляции горячих и холодных поверхностей, трубопроводов, для утепления стен и покрытий жилых и промышленных зданий; для звукоизоляции в зданиях с повышенным шумом.

Сырьем для получения шлакоситалловых изделий являются кислые шлаки или любые другие шлаки, не склонные к силикатному распаду. В огненно жидкий шлак, поступающий с металлургического предприятия, вводят добавки, корректирующие его состав, и модификаторы — вещества, катализирующие кристаллизацию шлаков (обычно TiO2, CaF2 и P2O5). Модификаторы в тонкодисперсном состоянии ограниченно растворяются в массе стекла, и поэтому они служат центрами кристаллизации. Далее формуют изделия из расплава шлака с добавками.

Важным элементом в формовании изделия является выбор правильного режима теплообработки. Шлакоситалловые изделия характеризуются высокими физико-техническими свойствами, они обладают высокой износоустойчивостью, прочностью, химической стойкостью, хорошо сопротивляются атмосферным воздействиям, не обладают токсичностью. Средняя плотность шлакоситаллов — 2500-2650 кг/м3, прочность на сжатие 500-600 МПа, а на изгиб — 90-120 МПа, рабочая температура — до 7500С, температура размягчения — до 9500С. Шлакоситаллы могут быть получены любого цвета, а по долговечности конкурировать с базальтами и гранитами.

Сочетание физических и механических свойств шлакоситаллов обусловливает возможность их широкого использования в строительстве: для полов промышленных и гражданских зданий, декоративной и защитной облицовки наружных и внутренних стен, перегородок, цоколей, футеровки строительных конструкций, подверженных химической агрессии или абразивному износу, кровельных покрытий отапливаемых и неотапливаемых промышленных зданий, облицовки слоистых панелей навесных стен зданий повышенной этажности. Широкое применение в строительстве зданий и дорог находит также щебень из отвальных нераспадающихся шлаков. Получают такой щебень обычно прямо на шлаковых отвалах. Большие куски застывшего шлака разбивают до размеров 300-400 мм и в таком виде направляют на дробильно-сортировочную установку. Готовый щебень разных фракций (80-40; 40-20; 20-10; 10-5 мм) идет на строительные площадки или на заводы сборного железобетона.

Шлаки медной и никелевой плавок , которые мы будем рассматривать в первую очередь из шлаков цветной металлургии, как правило, по прочностным характеристикам, теплофизическим свойствам, коэффициенту износостойкости, кислотостойкости значительно превышают аналогичные показатели доменных шлаков.

С использованием вяжущего из шлаков цветной металлургии при автоклавном твердении можно получать бетоны. По физико-химическим свойствам бетоны автоклавного твердения на вяжущих из гранулированных шлаков цветной металлургии мало чем отличаются от автоклавных бетонов на клинкерных цементах и могут быть применены при изготовлении бетонных и железобетонных изделий практически всей номенклатуры.

Переработка шлаков цветной металлургии на песок и щебень после извлечения ценных металлов представляется наиболее оптимальным путем решения проблемы их утилизации, поскольку потребность в песке и щебне (гравии) очень велика и исчисляется сотнями тысяч и миллионами кубических метров.

Области применения топливной золы и шлаков так же многочисленны. Кусковой шлак используют как заполнитель для бетона в дорожном строительстве, для теплоизоляционных засыпок; золу-унос — в качестве гидравлической добавки к цементу (10— 15 %), как компонент цементной сырьевой смеси (основные золы); в качестве кремнеземистого компонента — при производстве автоклавного и безавтоклавного газобетона, легких плотных и поризированных керамзитобетонов; для производства искусственных заполнителей (аглопоритного и зольного гравия, золокерамзита); как отощающую и выгорающую добавку в производстве глиняного кирпича; в качестве кремнеземного компонента при производстве силикатного кирпича. Золошлаковые смеси находят применение в производстве местных вяжущих компонентов типа известково-зольных, цементно-зольных.

С анализом российского рынка металлургических и топливных шлаков Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях — проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Применение шлака

Наиболее крупным потенциальным потребителем промышленных отходов является промышленность строительных материалов, где удельный вес сырья достигнет 50%. Использование промышленных отходов в строительной индустрии является перспективным направлением снижения себестоимости продукции и уменьшения негативной нагрузки на окружающую среду.

В России и за рубежом накоплен большой опыт применения шлаков в качестве заполнителя в цементных и асфальтовых бетонах. В большинстве же стран гранулируют в основном доменные шлаки, основная масса которых поступает в производство портландцемента и шлакопортландцемента.

Одним из перспективных направлений использования шлаков в строительной области может стать переработка шлака в безклинкерное шлаковое вяжущее.

Безклинкерное шлаковое вяжущее

Бесклинкерные шлаковые вяжущие – это продукты тонкого измельчения шлаков, содержащие добавки активизаторов их твердения.

Как известно, шлаки способны самостоятельно твердеть при нормальных условиях лишь при существенном содержании в них гидравлически активных фаз. Содержание таких фаз в шлаках обычно незначительно и они при нормальных условиях или при пропаривании в условиях атмосферного давления не твердеют или твердеют очень медленно и характеризуются невысокой прочностью. При использовании гранулированных шлаков с высоким содержанием стекла их твердение можно вызвать введением добавок – активизаторов, способствующих проявлению потенциальных вяжущих свойств шлакового стекла.

Введение добавок-активизаторов нарушает термодинамически неустойчивое равновесие шлакового стекла, способствует его перестройке с образованием гидросиликатов, гидроалюмосиликатов, что сопровождается твердением и синтезом искусственного камня.

Различают щелочную, сульфатную и комбинированную активизацию шлаков. В качестве щелочных активизаторов шлака используют известь, а также натриевые и калиевые щелочные соединения. При сульфатной активизации в шлаки вводится добавка сульфата кальция обычно в виде гипса или ангидрита. При повышенном содержании щелочной добавки, характерном для шлакощелочных вяжущих, возможно образование щелочных гидроалюмосиликатов, способствующих твердению шлаков.

Активизаторы тщательно смешивают со шлаком при их совместном измельчении (сульфатно-шлаковые, известково-шлаковые вяжущие) или затворении водными растворами (шлакощелочные вяжущие).

Сульфатно-шлаковые цементы – это гидравлические вяжущие вещества, получаемые совместным тонким измельчением доменных шлаков и сульфатного возбудителя твердения (гипса или ангидрита) с небольшой добавкой щелочного активизатора (извести, портландцемента или обожженного доломита). Сульфатно-шлаковые вяжущие твердеют сравнительно медленно. Их марки М150-М300.

Известково-шлаковые цементы — это гидравлические вяжущие вещества, получаемые совместным помолом доменного гранулированного шлака и извести. Их применяют для изготовления строительных растворов и бетонов марок не более М200. Известково-шлаковые цементы по прочности уступают сульфатно- шлаковым. Их марки: М50, M100, M150, М200.

Шлакощелочные вяжущие – это гидравлические вяжущие вещества, получаемые измельчением гранулированных шлаков совместно со щелочными компонентами или затворением молотых шлаков растворами соединений щелочных металлов (натрия или калия), дающих щелочную реакцию. По пределу прочности при сжатии через 28 суток шлакощелочные вяжущие подразделяют на марки от М300 до M1200.

- http://www.mining-enc.ru/sh/shlak/

- http://www.syl.ru/article/368425/chto-takoe-shlak-svoystva-primenenie-vidyi

- http://zamesbetona.ru/podgotovka/shlak-jeto.html

- http://pesok174.ru/articles/123725

- http://metallurgy.zp.ua/fizicheskie-svojstva-shlaka/

- http://www.snp.by/news/shlak-vreden-vo-mnogih-sluchayah-eto-risk/

- http://www.newchemistry.ru/printletter.php?n_id=2682

- http://www.tpribor.ru/shlakiprim.html