Гидроудар это резкое возрастание давления в одном из цилиндров двигателя (многократно превышающее допустимое), происходящее в результате попадания в него значительного количества жидкости, которая в отличие от подготовленной топливной смеси практически не сжимается. Причем для дизельных двигателей (а они в сравнении с бензиновыми имеют меньшую камеру сгорания и существенно более высокую компрессию) для возникновения гидроудара нужно наличие гораздо меньшего количества воды, попавшей в цилиндр двигателя.

В цилиндре с жидкостью при движении поршня вверх давление нарастает очень стремительно. Максимальное давление при этом многократно превышает допустимое. Сила давления, приложенная к поршню, воздействует через палец на шатун, вызывая в нем большие напряжения сжатия. С другой стороны, инерция вращающихся частей двигателя (а при включенной передаче и инерция движущегося автомобиля) дополнительно пытается провернуть коленвал, еще больше увеличивая нагрузку на шатун.

Если силы инерции, действующие на детали двигателя, невелики, то шатун, поршень и палец могут выдержать приложенную нагрузку (это бывает крайне редко). Но чаще всего стержень шатуна сжимается и изгибается (теряет устойчивость). Вследствие чего расстояние меду центрами верхней и нижней головок шатуна уменьшается, то есть шатун укорачивается. Если силы инерции значительны, то и шатун деформируется сильно. При этом поршень проходит через верхнюю мертвую точку, коленчатый вал продолжает вращаться и поршень начинает двигаться вниз. Если шатун изогнулся очень сильно, то он может упереться в стенку цилиндра — и двигатель заклинит. Случай не самый страшный — достаточно будет заменить шатун, поршень и палец. Гораздо хуже, если при сильно сокращенном расстоянии между отверстиями головок шатуна двигатель продолжает вращаться. В таком случае при приближении к нижней мертвой точке поршень своей юбкой садится на противовесы коленчатого вала. Далее следует разрушение поршня, а возможно, и обрыв шатуна (его обломок может пробить боковую стенку цилиндра).

Гидроудар сказывается и на других деталях двигателя. Так, под действием высокого давления деформируется головка блока цилиндров (очень редко). В момент резкой остановки двигателя за счет инерции газораспределительного механизма страдает цепь или ремень привода. При этом значительные нагрузки испытывает и натяжитель цепи (ремня). А посему все вышеперечисленные детали и узлы тоже могут потребовать замены.

Коленчатый вал, напротив, страдает довольно редко. И только при очень больших масштабах разрушения других деталей он может деформироваться или ломаться. Кстати, при разборке двигателя очень легко определить, что явилось причиной поломки шатуна и заклинивания коленчатого вала — гидроудар или масляное голодание. При масляном голодании разрушение шатуна происходит в результате перегрева и «прихватывания» вкладышей коленчатого вала. В этом случае на нижней головке шатуна хорошо видны «цвета побежалости» и задиры. При гидроударе же нижняя головка шатуна остается совершенно нормальной.

• Что делать при остановке двигателя ?

Так как же быть, если при пересечении лужи, брода, болота двигатель вдруг резко остановился? Ни в коем случае не стоит пытаться сразу же запустить двигатель. Для начала следует открыть крышку воздушного фильтра. Если под крышкой обнаружится вода, то практически со стопроцентной уверенностью можно говорить о том, что причиной остановки двигателя стал гидроудар. В этом случае необходимо вывернуть свечи и попробовать вручную провернуть двигатель. Допустим, вам удается сделать полный оборот коленчатого вала двигателя и вы чувствуете, что поршень не касается противовесов коленчатого вала. Это значит, что шатун не деформирован или деформирован незначительно. Теперь можно попробовать прокрутить двигатель стартером. Но внимание! Если слышен стук — немедленно остановите двигатель и прекратите все попытки его запустить. Ведь если находящийся в аварийном состоянии двигатель запустится, то даже после непродолжительной работы за счет больших нагрузок, возникающих от касания поршнем противовесов, произойдет их разрушение, ведущее к гораздо более тяжелым последствиям. Если же стука нет, то, продув цилиндры, можно заворачивать свечи и пытаться запустить двигатель. Но поскольку существует вероятность деформации головки двигателя, то «тянуть на базу» следует с крайней осторожностью, тщательно контролируя температуру охлаждающей жидкости и давление масла. В дальнейшем двигатель следует подвергнуть частичной разборке для контроля деталей: вероятнее всего, потребуется замена шатуна и поршня, а также фрезеровка плоскости головки блока цилиндров.

А вот с дизельным двигателем все гораздо сложнее. Из-за отсутствия быстро снимаемых свечей зажигания продуть цилиндр от воды довольно трудно. Да и страдает дизель, как правило, гораздо сильнее. Поэтому, сняв крышку фильтра и убедившись в наличии под ней воды, незадачливому «подводнику» остается только буксировать автомобиль в сервисный центр.

Ремонт двигателя, пережившего гидроудар, мало отличается от обычного капитального ремонта. Хуже, если оборванный шатун пробьет блок цилиндров, но и в этом случае, как показывает опыт, блок также может быть отремонтирован.

Большое значение имеет и то, сколько времени простоял автомобиль после гидроудара. Ведь под действием воды в цилиндрах двигателя начинается интенсивная коррозия, и уже через месяц может потребоваться расточка блока.

Шноркелем изначально называлась трубка, используемая ныряльщиками для того, чтобы осуществлять дыхание под водой. В автомобиль эта деталь перекочевала после проведения тестовых испытаний в армейской технике (использовалась для движения бронетехники по дну рек или например для скрытного движения подводных лодок на небольшой глубине). Используется для того, чтобы значительно увеличить глубину преодолеваемых водных преград (стандартный заборник на «сухопутных крейсерах» расположен под передним крылом на высоте примерно 80 см — 1 м в зависимости от размера колес). Шноркеля выпускаются тюнинговыми фирмами, народными умельцами, а также, в редких случаях, производителями автомобилей.

источник

Фасонное литье – это термин, которым обозначают целый спектр способов и операций по изготовлению литых изделий различной конфигурации и габаритов, заданных формой для литья – моделью. Конечная продукция, получаемая литьем по моделям – фасонные отливки – могут быть как монолитными (плоские плиты), так и полыми, а также иметь отверстия, каналы.

В зависимости от материала и свойств форм для литья, выделяется множество вариантов производства фасонных отливок, в том числе:

- вакуумно-пленочная формовка с помощью термопластичной пленки;

- литье по газифицируемым моделям (ЛГМ);

- литье в кокиль;

- литье по выплавляемым моделям (точное литье);

- литье в песчаные, песчано-глинистые формы;

- литье в оболочковые формы.

Предприятие «Электромаш» изготовит фасонные отливки из коррозионностойких, жаропрочных и жаростойких сталей, серого чугуна, цветных металлов и сплавов по вашим чертежам. Диапазон контуров и размеров изготавливаемых отливок широк, и связан с вашими технологическими потребностями, спецификой деятельности.

Как видно, у каждого метода фасонного литья есть свои особенности. Однако вне зависимости от того, какой способ формовки будет выбран, технологическая цепочка объединяет в себе ряд операций, общих для каждого метода.

Весь процесс производства фасонных отливок состоит из следующих этапов:

- подготовка формовочной смеси;

- подготовка стержневой смеси;

- изготовление литейных форм;

- изготовление стержней;

- сборка элементов литейной формы;

- плавление металла;

- подача расплавленного металла в формы;

- изъятие отливок из формы;

- предварительная и окончательная термообработка заготовок и деталей (в том числе, отжиг, улучшение, ХТО, обработка с помощью ТВЧ и ТПЧ);

- металлообработка (в том числе: сварка, резка, гибка, правка металла; устранение окалин, сверление и расточка отверстий, точение, фрезерование)

| Наименование | Марка стали | Применение |

|---|---|---|

| Колосник | ст. 40X24Н12СЛ, ст.30Х24Н10АТС2Л, ст.35Х23Н7СЛ | Оснастка печей металлургических, цементных |

| Плита пороговая | ст. 40X24Н12СЛ, ст.30Х24Н10АТС2Л, ст.35Х23Н7СЛ | Оснастка завалочных окон металлургических печей |

| Цельнолитые цепи, элементы для их крепления | ст. 40X24Н12СЛ, |

ст.30Х24Н10АТС2Л, ст.35Х23Н7СЛ

днища, башмаки

Отлаженная последовательность операций технологической цепи, скрупулезный подход к изготовлению форм, контроль качества формовочных смесей и применение сырья от проверенных поставщиков – все это позволяет нам добиваться высокого качества и точности отливок.

источник

Литье под давлением является одним из высокопроизводительных способов изготовления отливок, обеспечивающим высокое качество поверхности.

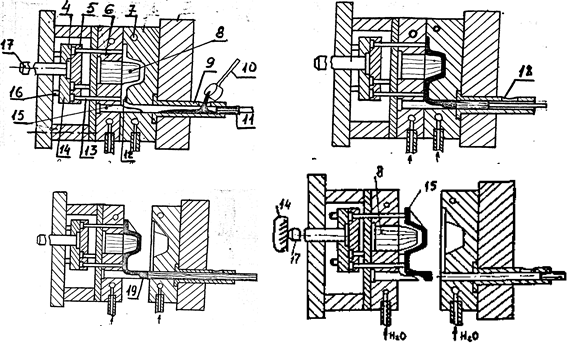

Расплавленный металл заливается в камеру прессования (рис. 9.4) специальной машины, а затем под действием прессующего поршня 2, перемещающегося в этой камере, через литниковые каналы заполняют с высокой скоростью полость формы. Затвердевание металла происходит под высоким давлением. По окончании затвердевания отливки сначала извлекаются стержни 3, затем форма раскрывается гидроцилиндром, и толкатель 4 удаляет отливку из пресс-формы.

Литьем под давлением обычно изготавливают отливки из алюминиевых, цинковых, магниевых и медных сплавов. Масса отливок варьируется от нескольких граммов до нескольких десятков килограммов.

Скорость впуска жидкого металла в пресс-форму колеблется от 0,5 до 120 м/с, а конечное давление на металл может составить до 500 МПа. Форма заполняется за десятые, а особо тонкостенные отливки — за сотые доли секунды. Это позволяет, несмотря на высокую скорость охлаждения металла в форме, изготавливать отливки с очень тонкими стенками.

Машины для литья под давлением имеют или горячую, или холодную камеры прессования. Горячая камера располагается в плавильном тигле и сообщается специальным каналом с пресс-формой (рис. 9.5). Холодную камеру заполняют вручную. Машины с холодной камерой прессования (см. рис. 9.4) способны развивать несколько более высокое давление на жидкий металл.

К числу недостатков литья под давлением можно отнести: высокую стоимость пресс-форм, трудность получения отливок со сложными поверхностями, опасность возникновения трещин на отливках, появление в отливках воздушно-газовой пористости.

Изготовление художественных отливок литьем под давлением можно считать малоперспективным. Этот метод может пригодиться для массового производства тонкостенных отливок из цветных сплавов сравнительно простой конфигурации.

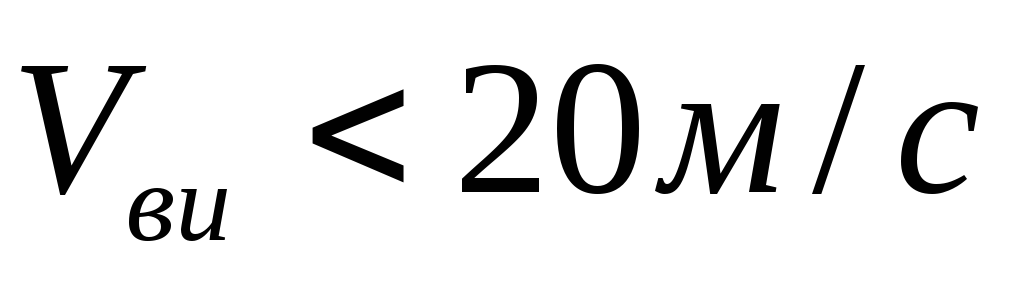

Одной из разновидностей рассматриваемой технологии является литье под низким давлением (рис. 9.6). Тигель с жидким металлом 5 герметически закрыт крышкой 2, в которую вмонтирован ме-таллопровод 4. Металлопровод погружен в металл на глубину 40—50 мм от дна тигля. Песчаную форму 1 устанавливают на крышке и соединяют с металлопроводом.

Воздух или инертный газ закачивается под давлением до 0,1 МПа внутрь тигля и давит на зеркало жидкого металла. Под действием избыточного давления металл поступает в форму со скоростью, регулируемой давлением. По окончании заполнения формы и затвердевания отливки полость камеры соединяют с атмосферой, и незатвердевший металл из металлопровода стекает в тигель.

Литьем под низким давлением изготавливают отливки из алюминиевых и магниевых сплавов, реже — из медных сплавов при серийном и массовом производстве.

Одним из существенных преимуществ метода является возможность регулировать скорость потока заполнения формы, что важно для улучшения качества тонкостенных крупногабаритных отливок.

Специализированное оборудование для литья под низким давлением широкого распространения не получило, так что возможность его использования для художественного литья маловероятна.

При центробежном литье заполнение формы жидким металлом и его кристаллизация происходят под воздействием центробежных сил. Эту технологию в машиностроении используют в основном для изготовления отливок, которые являются телами вращения (кольца, втулки, гильзы, трубы, вальцы и т. п.). При этом преследуют цели обеспечить лучшую заполняемость формы, получить более плотную отливку, изготовить отливки из сплавов с низкой жидкотекучестью. Для изготовления фасонных отливок центробежный способ применяется сравнительно редко, за исключением литья тонкостенных деталей из титановых сплавов.

Литые ювелирные изделия изготавливают исключительно центробежным способом.

Рассмотрим, какие силы действуют на металл при центробежной заливке.

Из гидравлики известно, что напряженность поля центробежных сил q определяется центробежной силой, приходящейся на единицу объема вращающегося металла, и выражается формулой

где р — плотность металла, г/см ; ш — угловая скорость вращения, с» 1 ; г — радиус вращения произвольной точки, см; д — ускорение силы тяжести (981 см/с 2 ).

Согласно принципу эквивалентности воздействие центробежных сил на какую-либо систему физически тождественно действию сил тяжести. На этом основании действующие на металл центробежные

силы можно заменить силами тяжести равной величины и того же направления, а сам металл считать соответственно утяжелившимся. На том же основании величину g можно рассматривать как плотность вращающегося металла. Величину q называют эффективной плотностью, а отношение G = w г т/д, являющееся коэффициентом пропорциональности между величинами р и q называют гравитационным коэффициентом.

Численное значение гравитационного коэффициента при центробежном литье колеблется от нескольких единиц (при литье фасонных отливок) до нескольких сотен (при изготовлении полых цилиндров в металлических формах).

В соответствии с положениями гидравлики удельное давление на стенку сосуда, развиваемое вращающейся в нем жидкостью, определяется уравнением

где г и т I — соответственно наружный и внутренний радиусы отливки. Из этого уравнения следует, что во вращающемся металле давление изменяется пропорционально квадрату расстояния рассматриваемой точки от оси вращения и что на свободной поверхности металла (г) при любой скорости вращения избыточное давление равно нулю.

Центробежные силы увеличивают развитие ликвационных процессов особенно если компоненты сплавов взаимно нерастворимы и не образуют друг с другом ни эвтектических смесей, ни химических соединений. Например, в свинцовистой бронзе при неправильно назначенных технологических режимах ликвация проявляется настолько резко что весь содержащийся в сплаве свинец сосредоточивается на наружной поверхности. Если же компоненты в сплаве взаимно растворимы, то процесс ликвации в таких сплавах ограничивается обогащением внутренних слоев отливки менее плотными структурными составляющими и примесями.

Во внутренних слоях толстостенных чугунных отливок наблюдается повышенное содержание свободного углерода, сернистого марганца, фосфидной эвтектики. В стальных отливках концентрируются оксиды, нитриды, силикатные включения. Внутренняя зона отливок из медных сплавов часто обогащается оловом, цинком, алюминием, кремнием.

Для центробежного литья применяются машины с горизонтальной (рис 9 7) и вертикальной (рис. 9 8) осями вращения.

Сравнительно мелкие цилиндрические отливки, как правило, изготавливают на шпиндельных машинах с горизонтальной осью вращения, форму крепят на шпинделе консольно.

Массивные отливки, например артиллерийские стволы, получают на роликовых машинах.

В машинах с вертикальной осью вращения исключается применение заливочных устройств, которые для машины с горизонтальной осью необходимы.

На рис. 9.9 показана схема изготовления фасонных отливок центробежным способом в металлических (а) и песчаных (б) формах.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 8950 —

193.124.117.139 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

источник

Полезная модель относится к литейному производству, в частности к литниковым системам для получения чугунных отливок. Известны литниковые системы, содержащие литниковую чашу, стояк, накопитель, коллектор и питатели. Однако данные литниковые системы не исключают возможности попадания смывов формы в заливаемую отливку, что приводит к дефектности по засорам и снижает качество литой заготовки. Техническим результатом предполагаемой полезной модели является повышение качества чугунных отливок. Данный технический результат достигается решением технической задачи, направленной на локализацию первой порции заливаемого в форму металла в объеме, отдельном от получаемой литой заготовки. Предлагаемая литниковая система включает чашу, стояк, зумпф, питатель постоянного сечения, коллектор-шлакоулавливатель, накопитель-мусоросборник, и дополнительно содержит литниковый ход в нижней полуформе, соединяющий стояк и накопитель-мусоросборник, при этом литниковый ход выполнен расширяющимся от питателя к мусоросборнику в пределах 1,5-2,5 раз от первоначального сечения на границе с питателем. Обе боковые стенки литникового хода имеют уклоны от вертикальной оси на 5-15°, а в своей верхней части боковые стенки выполнены закругленными с радиусом 5-20 мм в зависимости от величины литникового хода и металлоемкости формы. Использование предлагаемой литниковой системы позволит снизить брак отливок по засорам, шлаковым и газовым раковинам.

Полезная модель относится к литейному производству, в частности к литниковым системам для получения чугунных отливок.

Известна литниковая система, содержащая литниковую чашу, стояк, накопитель, коллектор и питатели. Накопитель имеет объем на 15-20% превышающий объем стояка, размещен под коллектором на конце стояка и присоединен к нему по принципу сообщающихся сосудов, что исключает возможность попадания металла в коллектор до заполнения накопителя и стояка А.С. СССР

Однако острый угол в верхней полуформе, образованный стояком и коллектором будет обязательно смыт металлом при гидроударе в момент заполнения стояка и мусоросборника при начале поступления металла в пустой коллектор, что приведет к появлению засора в отливке за счет смытого в коллектор фрагмента верхней полуформы.

Наиболее близка к предлагаемому по технической сущности и достигаемому результату является литниковая система, содержащая литниковую чашу, стояк, зумпф, коллектор, питатели и накопитель жидкого металла, имеющий объем 1,5-2 смены порций металла, проходящего через стояк и коллектор по пути к накопителю. Питатели подводящие металл в рабочую полость, образуют с коллектором угол 15-45°. Авторское свидетельство СССР

Однако недостатком данной литниковой системы является наличие острых углов 15-45° при отводе металла от коллектора в питатели, которые образуют засоры в отливке обламываясь при гидроударе в момент заполнении накопителя.

Техническим результатом предпологаемой полезной модели является повышение качества чугунных отливок.

Данный технический результат достигается решением технической задачи, направленной на локализацию первой порции заливаемого в форму металла в объеме, отдельном от получаемой литой заготовки.

Поставленная техническая задача решается за счет того, что в известной литниковой системе, включающей чашу, стояк, зумпф, питатель постоянного сечения, коллектор-шлакоулавливатель и накопитель-мусоросборник, имеется литниковый ход в нижней полуформе, соединяющий стояк и накопитель-мусоросборник, при этом литниковый ход выполнен расширяющимся от питателя к мусоросборнику в пределах 1,5-2,5 раз от первоначального сечения на границе с питателем. Обе боковые стенки литникового хода имеют уклоны от вертикальной оси на 5-15°, а в своей верхней части боковые стенки выполнены закругленными с радиусом 5-20 мм в зависимости от величины литникового хода и металлоемкости формы.

Сущность предполагаемой полезной модели заключается в том, что литниковая система имеет литниковый ход в нижней полуформе, соединяющий стояк и накопитель-мусоросборник, при этом литниковый ход выполнен расширяющимся от питателя к мусоросборнику в пределах 1,5-2,5 раз от первоначального сечения на границе с питателем. Это необходимо для предотвращения попадания в отливку первой порции металла, содержащего шлаковые включения, смывы со стояка и зумпфа, а также воздух, попадающий в полость формы со струей металла до заполнения стояка. В том случае, если расширение будет меньше чем в 1,5 раза от первоначального сечения на границе с питателем, возможно попадание в отливку первой порции металла, содержащего смывы, более чем в 2,5 раза — экономически нецелесообразно, так как увеличивается металлоемкость формы. Выполнение боковых стенок расширяющимися от низа к верху на угол

На фиг.1 изображена литниковая система в разрезе литейной формы

На фиг.2 — вид литниковой системы в плане с разрезами литникового хода.

Литниковая система формируется верхней 1 и нижней 2 полуформами и включает в себя: чашу 3, стояк 4, зумпф 5, литник 6, литниковый ход 7, накопитель-мусоросборник 8, коллектор-шлакоулавливатель 9, питатели 10. Заливаемая отливка обозначена под номером 11.

Литниковая система работает следующим образом.

В начальный период заливки, когда стояк еще не заполнен, расплавленный металл, несущий в себе шлак, падая с большой скоростью размывает стенки стояка 4 и захватывает воздух, унося все это в полость формы, а именно — в накопитель 8. При этом расширение литникового хода не допускает подъема металла до шлакоулавливателя 9 и попадание через него и питатели 10 в рабочую полость формы, формирующую литую заготовку 11 до полного заполнения стояка 4 и накопителя-мусоросборника 8. В процессе заполнения накопителя-мусоросборника происходит заполнение стояка и устанавливается ламинарное течение металла в литниковом ходе с уменьшающейся вертикальной

составляющей за счет расширения его сечения по мере подъема уровня металла к разъему формы, чем предотвращается гидроудар.

Для предотвращения возможности размыва кромок сечения литникового хода и шлаковика имеют закругления.

Размещение расширяющегося литникового хода в нижней полуформе, имеющего первоначальное сечение, позволяющего запирать систему уже от стояка, предотвращает проникновение шлаковых включений, смывов материала формы со стояка и инжектируемого воздуха в рабочую полость формы, за счет отведения их в накопитель-мусоросборник.

Использование предлагаемой литниковой системы позволит снизить брак отливок по засорам, шлаковым и газовым раковинам.

1. Литниковая система, включающая чашу, стояк, зумпф, коллектор-шлакоулавливатель, накопитель-мусоросборник, питатели, отличающаяся тем, что дополнительно содержит литниковый ход, выполненный в нижней полуформе, соединяющий стояк и накопитель-мусоросборник.

2. Литниковая система по п.1, отличающаяся тем, что литниковый ход выполнен расширяющимся от питателя к накопителю-мусоросборнику в 1,5-2,5 раза от первоначального сечения у питателя.

3. Литниковая система по п.1, отличающаяся тем, что обе боковые стенки литникового хода имеют отклонение от вертикальной оси на 5-15°.

4. Литниковая система по п.1, отличающаяся тем, что в верхней части боковых стенок литникового хода выполнены закругления с радиусом 20 мм в зависимости от металлоемкости формы и величины литникового хода.

источник

Под гидроударом следует понимать резкий перепад давления жидкости в трубопроводной системе, который возникает в результате стремительного изменения скорости движения транспортируемого потока.

В Политехническом словаре от 1957 года представлено следующее описание: «Гидравлический удар – сложный комплекс явлений, происходящих в жидкостях при резком изменении её скорости. Возникает в движущейся жидкости при быстром перекрытии трубопровода каким-либо запорным устройством, при резкой остановке насоса. Существенной частью гидроудара является волновой характер изменения давления и скорости в трубопроводе».

Давление может, как повышаться, так и понижаться, в зависимости от чего гидравлический удар подразделяется на:

- Положительный – при увеличении давления на фоне стремительного перекрытия трубопровода либо включения насосного оборудования;

- Отрицательный – при снижении давления, которое наблюдается при открывании заслонки либо отключении насосного оборудования.

В обоих случаях важна защита манометра от гидроудара, которая обеспечивается с помощью специальных трубок СТМ.

Возникновение гидроударов обычно происходит из-за нескольких причин.

- Резкое перекрывание/открывание вентилей, задвижек и прочей запорной арматуры меняет скорость потока;

- Включение/отключение насосов провоцирует смену давления в системе;

- Гидроудар может возникнуть из-за резких перепадов сечения труб в коммуникации;

- Наличия преград на пути перемещения рабочей среды – в качестве таких преград могут быть воздушные пробки, противоположно направленный поток и прочее.

Резкие манипуляции с запорной арматурой (открывание, закрывание) приводят к быстрому изменению давления в точках установки оборудования. При перекрытии арматуры, она и её комплектующие подвергаются воздействию быстро возросшего давления. В результате этого, уплотнители резьбовых соединений и фланцевые прокладки приходят в негодность. Эксплуатация системы в условиях повышенного давления приводит к выходу из строя деталей запорных элементов.

При резком открывании жидкость стремительно набирает скорость и начинает двигаться в зону с более низким давлением, которая находится за арматурой. В этом случае опасности подвергаются места, расположенные после запорного оборудования. От гидроударов особенно часто страдают участки с наиболее высоким сопротивлением рабочей среды (изгибы трубопровода, батареи и прочее).

Избыточное давление может быть разным, его величина обусловлена следующими факторами:

- Способностью жидкости к сжиманию (например, вода практически не сжимается);

- Скоростью перемещения рабочей среды;

- Временем протекания процесса.

Немаловажное значение также имеет уровень жёсткости материалов, на которые воздействует сила гидравлического удара. Это объясняется тем, что энергия движущегося потока не может быстро преобразовываться в иные виды энергии, например, в потенциальную энергию деформирования стенок трубопровода либо сжатия рабочей среды. Это приводит к тому, что давление в месте возникновения преграды/расширения трубы резко увеличивается/уменьшается и тем самым порождает образование ударной волны. Если давление в системе будет больше допустимого значения для конкретного материала магистрали, то это грозит нарушением её целостности.

Большую опасность для водопроводных и отопительных сетей представляет положительный гидравлический удар. Чрезмерно сильный перепад давления способен привести к повреждению коммуникации. После гидроудара может нарушиться герметичность запорных элементов, произойти растрескивание трубы и выход из строя насосов и теплообменного оборудования. Поэтому важно предотвратить возникновение гидравлических ударов либо уменьшить их силу воздействия.

Узнать о появлении гидравлических ударов в трубопроводе не сложно. Первыми симптомами данных неприятностей является возникновение посторонних звуков (щелчков, стуков и т.д.), которые обычно слышны при открывании/закрывании крана. Многие не придают значения таким шумам, но тем не менее они сигнализируют о повышенных нагрузках в трубопроводе.

Чтобы защитить трубопровод от гидравлических ударов, нужно:

- Плавно открывать/закрывать запорные элементы

При плавном закрывании крана давление в трубопроводе будет постепенно выравниваться. При этом ударная волна будет иметь незначительную силу, а следовательно, мощность гидравлического удара будет минимальной. Но не во всех случаях возможно обеспечить плавное закрывание крана. Далеко не у всех моделей вентильная конструкция, многие современные краны имеют шаровую систему – достаточно одного неосторожного резкого поворота и кран придёт в положение «закрыто».

- Использовать трубы большого диаметра

В трубопроводах большого диаметра рабочая среда движется с меньшей скоростью, чем в системах с более маленьким диаметром. А чем скорость перемещения потока жидкости меньше, тем слабее сила гидроудара. Однако данный способ гораздо затратнее. Расходы увеличиваются за счёт более высокой стоимости труб и теплоизоляции.

- Установить амортизирующее устройство

Данное устройство располагается по направлению движения рабочей жидкости. В качестве амортизатора используется отрезок трубы из эластичного пластик либо каучука, которым заменяется часть жёсткой трубы перед термостатом. При возникновении гидравлического удара происходит растяжение эластичного отрезка и частичное гашение силы удара.

- Использовать компенсаторное оборудование

Для сбрасывания лишней жидкости до момента нормализации давления в трубопроводе используется гидравлический аккумулятор. Данное оборудование выполнено в виде герметичного бака, оснащённого мембраной и воздушным клапаном. Мембрана изготавливается из эластичного материала, бак – из стали.

- Использовать автоматику насосов

Одной из причин появления гидравлических ударов в трубопроводе является насосное оборудование. Движение рабочей среды зависит от того, насколько быстро вращаются насосные валы. Следовательно, плавное снижение/увеличение скорости вращения позволяет уменьшить силу воздействия и снизить риск появления гидроударов.

На производствах для управления насосным оборудованием используются специальные регуляторы, частотные преобразователи и прочие подобные приборы. Данное оборудование также подходит для использования в бытовых условиях.

Гидравлические удары в коммуникациях появляются при остановке насосного оборудования, например, при исчезновении сети питания. На производствах и в сфере коммунального хозяйства резервные источники используются давно и не раз доказали свою эффективность. Предупреждение аварийных ситуаций и сокращение расходов на ремонтные работы приводят к существенной экономии средств. Включение домашнего насосного оборудования через устройство защиты от гидроударов (стабилизаторы и источники резервного питания) поможет обезопасить внутренние коммуникационные системы.

Байпас представляет собой дополнительный участок трубопровода, который используется в качестве обходного канала и служит для регулирования пропускной способности сети отопления. Такие устройства можно монтировать, как в новые системы, так и в уже существующие.

Это простое, но эффективное изобретение, работающее по принципу расширительного бака отопительных коммуникаций. При резком перепаде давления жидкость перемещается в мембранный гаситель. После того, как давление в трубопроводе упадёт до рабочей величины, произойдёт выталкивание жидкости обратно в систему. Возвращение воды обеспечивается благодаря избыточному давлению воздуха, находящегося с противоположной стороны мембраны.

Клапан защиты от гидроудара располагается в трубопроводной системе рядом с наносом. Он реагирует на скачки давления, принимая обратную волну и предотвращая гидравлические удары. Клапан оснащён специальным регулятором, который при перепаде давления плавно открывает его. Таким образом, когда обратный поток рабочей среды доходит до насосного агрегата, клапан уже находится в открытом состоянии. В результате этого происходит сбрасывание воды, а следовательно, снижение давления до допустимой величины. После нормализации давления регулятор закрывает клапан, чтобы предотвратить опустошение системы.

Разные свойства материалов, которые используются для производства трубопроводной продукции, по-разному способны противостоять гидравлическим ударам. Например, при других одинаковых характеристиках, максимальное давление при закрывании арматуры в системах из ПП труб меньше в несколько раз по сравнению со стальными коммуникациями, на 65% меньше, чем в сетях из стеклопластика и на 50% – нежели в трубах из поливинилхлорида.

Данные свойства обуславливают использование демпферов (эластичных отрезков труб) на участках трубопроводных систем с повышенной вероятностью возникновения гидравлических ударов.

Последствия гидроудара могут привести к выходу из строя водопроводных и отопительных систем. Чтобы избежать данных неприятностей, следует прислушиваться к рекомендациям специалистов и защитить систему от возникновения гидравлических ударов. Это обеспечит бесперебойную работу трубопроводов на протяжении длительного времени.

источник

Кокилем называют металлическую литейную форму из чугуна или стали. Перед заливкой кокилей, рабочую поверхность их окрашивают. Заливают расплав. Кокиль в 3-5 раз быстрее песчано-глинистой формы отводит тепло. Интенсивность затвердевания отливки, а также ее отдельных частей регулируют главным образом температурой нагрева кокиля и толщиной теплоизоляционной краски. Из кокиля отливку удаляют горячей, после чего кокиль охлаждают или подогревают до оптимальной температуры 200-300С. Цикл повторяется.

Особенности способа и область его применения.Для обеспечения направленного затвердевания рабочую поверхность покрывают краской. Причем литниковые каналы и прибыли покрывают более толстым слоем краски, чем рабочие поверхности, чтобы увеличить время их затвердевания. Интенсивность теплообмена между отливкой и кокилем выше, чем при литье в разовые формы. Поэтому отливки получаются с более плотной мелкозернистой структурой, что значительно повышает свойства магниевых и алюминиевых сплавов. Так как при литье в кокиль можно использовать земляные или оболочковые стержни и вставки, то это дает возможность получать отливки с существенным местным изменением свойств сплава. Например, часть отливки, затвердевающая при контакте с кокилем, тверже, чем при контакте с земляной вставкой.

Трудоемкость изготовления в кокилях меньше, чем при литье в разовые формы, качество поверхности и точность размеров отливок выше, меньше припуски на обработку, лучше условия труда.

В кокилях трудно изготовлять фасонные стальные отливки, так как из-за интенсивного теплообмена между отливкой и кокилем увеличивается вероятность образования трещин в стали.

Кокиль применяют для изготовления отливок, к которым предъявляются повышенные технические требования, например, плотные без усадочной рыхлости с повышенными механическими свойствами отливки из алюминиевых сплавов с широким интервалом температур затвердевания. Этот способ экономически целесообразно применять, когда партия составляет 300-500 отливок.

Физическая сущность литья под давлением

Процесс литья под давлением заключается в том, что расплавленный металл заливается в камеру прессования машины, соединенную литниковыми каналами с замкнутой полостью разъемной металлической формы. Под действием поршня металл принудительноперегоняется в полость разъемной металлической формы, заполняя ее, он затвердевает и образует отливку. При раскрытии формы отливку удаляют.

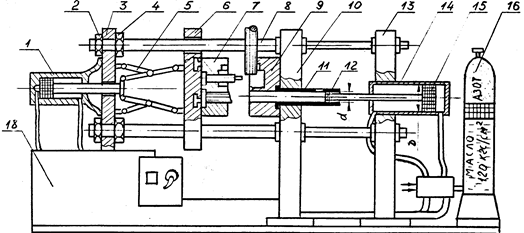

Из существующих типов машин для литья под давлением в настоящее время наибольшее распространение получила машина с горизонтально расположенной камерой прессования. На примере этой машины и рассмотрим более подробно цикл литья под давлением.

Современные машины литья под давлением (рис.4.1) состоят из следующих главных механизмов: механизма для заполнения формы (устройство перегоняющее металл из камеры прессования в форму и создающее давление на металл в форме); механизма запирания (устройство закрывающее и открывающее форму) аппаратура для управления машиной и гидравлического привода.

Рис.4.1 . Схема машины литья под давлением с горизонтальной камерой прессования.

Все механизмы машины крепятся к сварной станине 18 коробчатого сечения, внутренняя полость которой является масляным баком. Станина устанавливается на бетонный фундамент 17.

Механизм запирания открывает и закрывает форму, передвигая подвижную ее половину 7, и удерживая форму в закрытом положении во время заполнения ее металлом. Подвижная полуформа 7 крепится к подвижной плите 6 машины, которая перемещается по четырем направляющим колоннам 8 машины. Движение подвижной плите сообщается гидравлическим цилиндром 1 через систему рычагов 5. Цилиндр 1 и две оси рычагов закреплены на плите 3, которая может передвигаться вдоль оси машины при помощи зубчатого колеса и рейки. Перемещение плиты вдоль оси машины обеспечивает возможность установки на машину форм различной толщины. После установки плиты 3 в необходимое положение она фиксируется при помощи гаек 2 и 4.

Неподвижная полуформа 9 крепится к неподвижной плите 10 машины. Гидравлический цилиндр 14 с плунжером 12 диаметра dслужит для заполнения формы металлом и удаления литникового остатка. Цилиндр 14 закреплен на неподвижной плите 13, а заливочная камера 11 на плите 10. Гидравлический привод состоит из масляного насоса и аккумулятора 16 и служит для подачи масла в цилиндры 1 и 14 при работе машины. Давление маслаPв аккумуляторе составляет 120 кгс/см 2 . При этом усилие Р на плунжер 12 будет:

Р=* D 2 *p/4,D- диаметр поршня 15.

Для вычисления давления металла в форме следует силу Р разделить на площадь плунжера 12, то есть :

Давление в форме увеличивается пропорционально отношению квадрата диаметров поршня и плунжера Схему процесса и последовательность действий иллюстрирует рис.4.2

Рис.4.2. Схема литья под давлением на машине с горизонтальной камерой прессования.

Как было уже сказано, форма состоит из неподвижной и подвижной полуформ (рис.4.2,а). Металлические стержни 8 служащие для образования полостей и отверстий в отливках, находятся, как правило, в подвижной полуформе. Для извлечения отливки из формы предусмотрены выталкиватели 6, 13 которые жестко закреплены в плитах 4 и 5 выталкивателей. Запирающий механизм машины надежно прижимает подвижную полуформу к неподвижной, после чего в камеру прессования 9 через отверстие 18 (рис.42,б)заливают порцию сплава и включают механизм заполнения. Плунжер 11 при своем движении влево создает давление в камере. Сплав рассекателем 15 направляется в литниковую щель 12, заполняет полость формы и затвердевает (рис.4.2,б). После затвердевания отводят подвижную часть формы вместе с отливкой. При отводе подвижной полуформы движется и плунжер, который из камеры выталкивает литниковый остаток 19 (рис.4.2,в). Плита толкателей перемещается вместе с формой и стержнем 17, упирается в упор 20 (рис.4.2,г). Упор останавливает плиту толкателей, а форма продолжает перемещаться. Выталкиватели снимают отливку 21 со стержня 8 и она падает на транспортер или в конвейер. Форма во время работы охлаждается водой, проходящей по каналам 7.

Возможности способа. Литьем под давлением получают сложные тонкостенные отливки из цветных металлов массой от нескольких грамм до нескольких килограммов.

Качество деталей отливаемых под давлением, оценивается точностью размеров, классом шероховатости поверхности, механическими свойствами и пористостью.

Точность размеров зависит от точности изготовление прессформы, от конфигурации и положения различных элементов отливок в форме, от степени износа формы, от колебания усадки сплава и др.

Внутренние размеры – отверстия можно выполнять по 9 квалитету, наружные размеры – IIквалитету.

Шероховатость поверхностиотливок зависит от шероховатости оформляющих поверхностей прессформы и от степени ее износа и для отливок из цинковых сплавов может быть до 8 класса, из алюминиевых сплавов до 6 класса и медных сплавов до 5 класса шероховатости.

Толщина стенок.Для поверхностей, которые подвергаются механической обработке, назначают припуски до 0,3 до 0,5 мм.

Значения минимально допустимых толщин стенок отливки в зависимости от размеров их поверхности приведены в таблице.

Таблица 1. Минимальная толщина стенок отливок, получаемых литьем под давлением.

Поверхно-сти отливок в см 2

Минимально допустимая толщина стенок для цинкового сплава

Минимально допустимая толщина стенок для магниевого сплава

Минимально допустимая толщина стенок для алюминиевого сплава

Минимально допустимая толщина стенок для медного сплава

Механические свойства отливок,полученных под давлением, значительно отличаются от свойств отливок, изготовленных другими способами литья. При быстром охлаждении у отливок образуется литейная корочка с очень мелкозернистой структурой, толщина которой составляет около 0,5-1,0 мм. Поэтому тонкостенные отливки имеют мелкозернистую структуру, повышенную прочность и твердость на 20-30 % при одновременном снижении пластических свойств на 30-50% по сравнением с литьем в землю.

Пористость,вскрывающаяся при механической обработке, становится причиной брака большого числа отливок. Источниками пористости являются усадка сплава, воздух, который захватывается потоком жидкого металла в полости формы, и газы выделяющиеся из жидкого металла. Переход на литье под давлением снижает трудоемкость изготовления отливок в 10-12 раз в литейных и 5-8 раз в механических цехах.

Развитие массового производства в оптико-механической промышленности в некоторой степени способствовало широкому внедрению литья под давлением. Корпуса фотоаппаратов и биноклей, детали биноклей, микроскопов, геодезических приборов, спецдеталей – вот далеко не полный перечень применения литья под давлением в этой промышленности.

Отливки составляют почти половину всех деталей оптико-механических приборов.

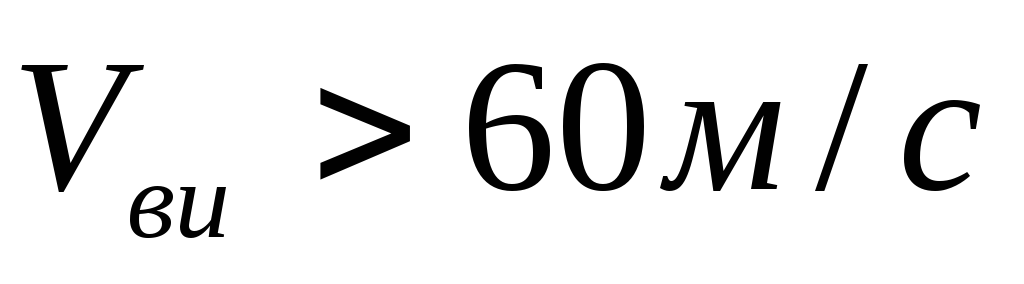

Рис. 4.3 Диаграмма процесса заполнения формы

Особенности способа.Процесс литья под давлением осуществляется в три фазы: 1 – медленное движение плунжера до момента поступления сплава в литниковую систему, воздух из камеры через полость формы выгоняется в атмосферу;II– заполнение сплавом с большой скоростью полости формы;III– затвердевание отливки (см. рис. 4.3).

Соответственно, с каждой фазой изменяется давление в рабочей полости цилиндра прессования, а значит и давление на жидкий сплав. Обычно цикл литья описывается диаграммой давление-время, которая представлена на рис.4.3. Штриховой линией показана диаграмма идеального цикла. В течение 1 фазы действует низкое давление р1, всего несколько атмосфер, хотя энергетическая установка машины обычно развивает давление до 120 кгс/см 2 .

Величина р1 зависит от сопротивления сплава, оказываемого плунжеру при его движении. В момент, когда плунжер достигнет точки 1 сплав входит в литниковую систему, сечение которой значительно меньше сечения камеры. В этот же момент значительно увеличивается скорость плунжера. Так как через литниковую систему сплав проходит с большим сопротивлением, то и давление возрастает до величины р2(около 10 кгс/cм 2 ) и удерживается на таком уровне до точки 2, когда закончится заполнение формы. В течение второй фазы сплав заполняет форму в доли секунды (0,01-0,06) при скорости впуска металла от 2 до120 м/с. В зависимости от скорости впуска различают три вида заполнения: ламинарным сплошным потоком рис.4.4.а, турбулентным потоком рис.4.4,б и дисперсным потоком. Из-за большой скорости впуска только часть газа (10-30%) удаляется из полости формы, которая заполнена воздухом и парами смазки. Оставшийся газ смешивается со сплавом, образуется воздушно-металлическая смесь, которая затем и затвердевает. Поэтому отливки, полученные под давлением, имеют специфический, присущий только этому способу дефект –обширную газовую пористость. Отливки имеющие такую пористость, нельзя закаливать, потому что при нагревании под закалку прочность металла падает, давление газа в порах увеличивается до величины, при которой происходит осповидное вздутие поверхности отливки.

В момент окончания заполнения полости формы (точка 2) движущая система – жидкий сплав, прессующий плунжер, мгновенно останавливается. Энергия движения преобразуется в энергию давления, происходит гидравлический удар, величина которого ргуобычно в два раза больше, чем давление в аккумуляторе. Гидравлический удар полезен и в тоже время вреден.

Полезное его действие заключается в том, что быстро повышенное давление прижимает жидкий сплав к рабочей поверхности формы и способствует четкому оформлению конфигурации отливки, как говорят «чеканит» ее поверхности.

Вредное действие гидроудара заключается в том, что процесс колебания давления при гидроударе способствует коагуляции мелких газовых раковин в крупные, что значительно снижает качество отливок. Кроме того, под действием гидроудара подвижная полуформа может отойти от неподвижной. Между полуформами образуется зазор через который происходит разбрызгивание металла. На отливках образуется облой по разъему формы, и снижается точность отливок в направлении, перпендикулярном разъему формы. Обычно для получения высоких скоростей впуска применяют тонкие щелевые питатели, которые затвердевают раньше, чем затухнет гидроудар. Отливка отделяется от жидкого прессостатка. Питание из прессостатка в камере прессования, который мог бы служить прибылью прекращается. Затвердевание происходит без компенсации усадки жидким сплавом, в стенках, кроме газовых, появляются усадочные поры.

Таким образом, в отливке, полученной литьем под давлением наблюдается как газовая, так и усадочная пористость. Это главный недостаток способа литья под давлением.

Совершенствование этого исключительно прогрессивного по точности и производительности способа литья направлено на предупреждение газовой и усадочной пористости. Известны следующие направления: 1) вакуумирование полости формы, а также сплава, поскольку воздушная пористость является главным дефектом отливок, 2) Осуществление передачи статического давления через толстые питатели из камеры прессования на сплав в форме (процесс передачи статического давления в полость формы назвали подпрессовкой). Высокое давление должно компенсировать усадочную пористость, то есть отливка формируется при направленном затвердевании, и сжимать газовую пористость до микроскопических размеров. Микропоры при нагреве отливки под закалку не вздуваются. 3) Совместное использование первого и второго направлений. 4) Заполнение полости формы кислородом перед началом заливки. Кислород используется на окисление сплава с образованием очень малого количества окислов.

В настоящее время первое и четвертое направления не нашли широкого применения по двум причинам. Во-первых из- за технической сложности их реализации в производственных условиях, во- вторых названные способы устраняют газовую пористость и не позволяют компенсировать усадочную пористость.

В мире получил развитие второй способ, для реализации которого создавалось большое разнообразие механизмов прессования.

Вопросами изучения механизма формирования отливки занималось много исследователей. Все они проводили эксперименты на образцах для механических испытаний (круглых или плоских). Ясно, что заливка таких образцов не соответствует картине заполнения сложных корпусных деталей. Поэтому автором было проведено комплексное испытание на нестандартных образцах и реальных деталях.

В качестве образца был принят П-образный образец, как наиболее характерный элемент любой корпусной отливки (рис.5.1).

Боковой подвод литниковой системы обеспечивает образование турбулентного или дисперсного потока сплава при ударе впускной струи о стенку формы. Кроме того, такой подвод приближает гидродинамические условия заполнения образца к реальным условиям заполнения формы сложной корпусной детали, когда сразу же при входе в форму впускная струя ударяется о преграду.

Характер заполнения фиксировался скоростной киносъемкой камерой СКС-1М-16 при скорости съемки 3000-4000 кадров в секунду. в специально сконструированной пресс-форме с боковыми стенками из закаленного жаростойкого стекла 13В, выдерживающего заливку жидким металлом при температуре до 650С. Конфигурация образца, толщина его стенки и размеры литниковой системы изменяются за счет сменных вкладышей.

Рис.5.1 Образец коробчатой конфигурации

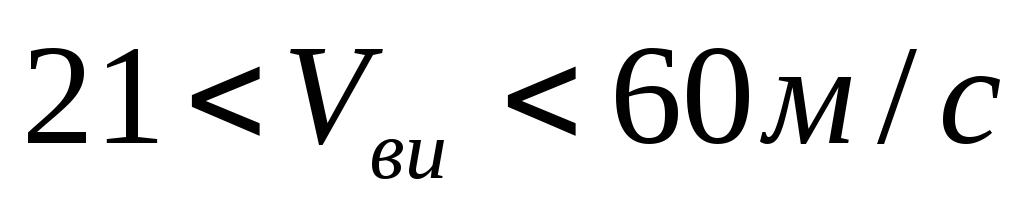

Скоростная киносъемка позволила установить три основных схемы заполнения формы:

дисперсным потоком (при

дисперсно-сплошным потоком (

сплошным потоком (

источник

Центр Поддержки Литейных Производств осуществляет изготовление бронзовых втулок по технологии ЛГМ, ХТС, ПГС, а также фасонного литья из сплавов бронзы по чертежам заказчика.

Опытные специалисты нашего литейного производства подберут наилучшую технологию для производства заказанных втулок.

Производственные возможности литейного завода позволяют охватывать полный цикл от проектирования до изготовления отливок по чертежам заказчика, проектирование и изготовление модельной оснастки, пресс-форм до выпуска готовой продукции для различных областей промышленности. На нашем предприятии можно изготовить детали для сельскохозяйственной, энергетической, строительной, горнодобывающей, железнодорожной и машиностроительной направленности, а также детали конструкций со сборкой.

Наш литейный завод принимает заказы на детали от 60 грамм до 1 тонны.

Модельная оснастка изготовляется непосредственно на месте. Сроки исполнения и ценовая политика зависят от сложности изделия, объемов производства.

При необходимости и по предварительному согласованию с заказчиком мы также осуществляем механическую обработку (токарные, фрезерные и др. работы). Выполняются сверлильные, фрезерные, расточные и резьбонарезные операции на стальных деталях или деталях из цветных сплавов. При этом достигаются высокая производительность, точностные параметры и очень низкая шероховатость.

Весовые габариты изделий зависят от индивидуального заказа. Использование химической лаборатории дает возможность корректировать химический сос тав в процессе плавки, что позволяет гарантировать химический состав производимой продукции.

Фасонные отливки – отливки деталей машин, конфигурация и размеры которых определяются конструктивными и технологическими требованиями. К фасонным отливкам относят:

- планки из бронзы, латуни, применяемые для изготовления направляющих для буровых установок, направляющих для прокатных станов, шпонок, клиньев, ползунов, сегментов;

- фасонные отливки из бронзы, латуни: корпуса насосов, корпуса редукторов, корпуса подшипников, улитки, запорная арматура, рамы, станины, винты гребные, решетки, колосники, крыльчатки, вывески фасадные, детали судовых и промышленных уплотнений, плиты, валы, валы-шестерни;

- изготовление отливок из бронзs, латунb и других видов цветных месталлов различных сплавов по чертежам заказчика.

Производство фасонного литья осуществляется по различным технологиям:

- Фасонное литье с применением холоднотвердеющих смесей (технология ХТС) — смеси, отверждающиеся без нагрева при выдержке на воздухе или путем обработки внешними газообразными реагентами. Этот способ применяется для изготовления корпусного литья из чугуна и неответственных фасонных изделий из цветных металлов;

- Фасонное литье методом вакуумно-пленочной формовки — формовка в опоках сухим песком без связующего, который спрессовывается и удерживается в опоке с помощью синтетических полимерных пленок и вакуума. Этот способ применяется для получения отливок корпусов насосов и редукторов, работающих в условиях повышенного давления и агрессивных сред, судовых и промышленных уплотнений.

- Литьё по выплавляемым моделям — процесс получения отливок путем свободной заливки (может быть под низким давлением, центробежным способом) расплавленного металла в форму, изготовляемую по выплавляемым моделям. Этот способ применяется для изготовления сложных технических отливок (рабочие колеса и крыльчатки центробежных насосов) и объемного художественного литья;

- Литье по газифицированным моделям (технология ЛГМ) — способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

- Литье в песчано-глинистую смесь (технология ПГС, литье в песчаные формы) — это самая традиционная, массовая литейная технология, но в то же время и имеющая самые большие допуски по точности размеров и шероховатости поверхности отливок.

Технологический цикл изготовления фасонного литья состоит из

- разработка чертежа;

- разработка технологического процесса;

- изготовление модельного комплекта в соответствии с размерами в чертежах ;

- отработка технологии на опытной партии отливок, как правило на 3-5 шт.;

- контроль геометрических размеров отливки на соответствие чертежу;

- проверяется наличие усадочных раковин, ужимин и пор;

- проверяется гидроплотность (при необходимости);

- анализ химсостава сплава;

- серийный выпуск отливок.

Заявку высылайте на почту info@cplitpro.ru или звоните по тел. +7 983-124-48-81 или +7 (383) 286-50-66 .

Наши специалисты свяжутся с Вами в ближайшее время!

источник

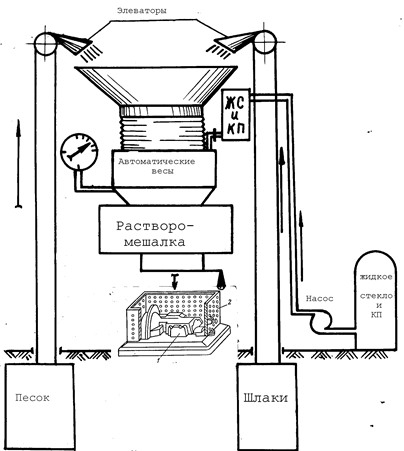

Использование для заливки сырых форм не всегда позволяет получить отливки с требованиями соответствующими высокому качеству из-за низкой чистоты поверхности, повышенной толщины стенок и, следовательно, завышенного веса отливок. По этой причине приходится вводить обработку отливок даже по тем поверхностям, которые можно было бы оставлять в деталях литыми. Применение ЖСС позволяет уменьшить толщину стенок отливок, повысить точность и чистоту поверхности. Ниже рассмотрены особенности процесса литья по ЖСС по сравнению с литьем в землю.

Исходные материалы для приготовления ЖСС. Формовочная смесь состоит из наполнителя и жидкой композиции. В качестве наполнителей применяют: мелкозернистые кварцевые пески (с содержанием глины не более 1% и влажностью не более 3%) и феррохромовый шлак следующего состава в %:

В жидкую композицию входит жидкое стекло, поверхностно активные добавки и вода.

Жидкое стекло (Me2O n SiO2 m H2O), где Me2O может быть Na2O или К2O обычно применяют стекло «В» с модулем 2,61- 3,00.

В качестве поверхностного активного вещества применяется контакт Петрова (КП) — получается керосинового дистиллата нефти серным ангидридом.

Приготовление ЖСС. Для изготовления жидкой смеси используют специальные смесительные установки. Схема смесительной установки показана на рис. 24. Дозирование компонентов формовочной смеси осуществляется на весах, вмонтированных в смесительную установку. Сначала в растворомешалку поступают сухие компоненты — песок и шлак, перемешиваются в течение 1,0- 1,5 мин. Для достижения требуемой степени однородности. После этого в смеситель вводится жидкая композиция и производится перемешивание в течение 1,5- 2,0 мин. Цикл приготовления смеси длится 3- 6 мин., происходит пенообразование и смесь приобретает текучесть и способность легко проникать во все щели и углубления формы самотеком.

Модели и стержневые ящики изготавливаются из дерева и металла. При этом поверхности моделей и ящиков обрабатывают специальным покрытием, так как смесь ЖСС обладает повышенной прилипаемостью к материалу моделей и стержней. Сначала покрывают нитрошпаклевкой, затем зачищают наждачной бумагой и красят нитрокраской в два слоя. Выдержка после покраски – 3-4 часа на воздухе.

Рис. 24. Схема изготовления формы из ЖСС.

Изготовление форм и стержней. Модель с опокой подается под смесительное устройство. Предварительно поверхность модели и подмодельной плиты покрывают разделительным покрытием (смесь мазута, керосина и серебристого графита 2; 1; 0,5) или химически стойкий лак. Готовая смесь выпускается из смесителя на модель и стержневой ящик, растекается точно, выполняя конфигурацию отливки. Изготовление формы (заливка смесью) занимает несколько секунд. Наличие в составе смеси жидкого стекла способствует быстрому затвердеванию формы на воздухе. Так как извлечение модели производится из твердой фазы, то размеры полости не изменяются при извлечении модели, что позволяет повысить точность отливок.

Дальнейшие операции сборки и заливки формы делаются точно так же, как и при обычном литье в земле. Учитывая, что заливка осуществляется в сухую твердую форму, теплопроводность которой меньше чем сырой, появляется возможность уменьшить толщину стенок отливок.

Применение способа литья. Для изготовления больших корпусов приборов из чугуна и алюминиевых сплавов с толщиной стенки 4-6 мм. Точность отливок – 14-15 квалитет, шероховатость поверхности 80-40. Легко автоматизируется и механизируется.

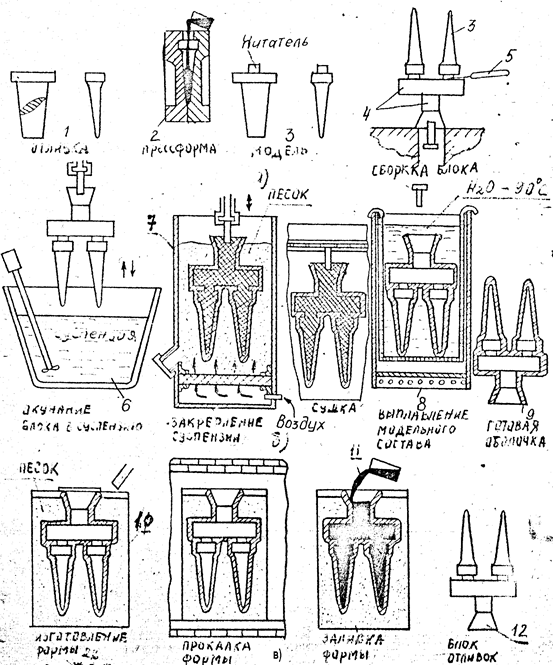

Оболочковые формы, так же как и песчано-глинистые и ЖСС, являются разовыми. Форма представляет собой прочную тонкую оболочку (6-10 мм) с гладкой рабочей поверхностью и точными размерами полости.

Формовочную смесь приготовляют из мелкозернистого песка и синтетической термореактивной смеси (3-7%), которая является связующим. Эти смеси являются песчано-смоляными. Способ изготовления оболочек обоснован на специфических свойствах термореактивных смол.

Смолы при комнатной температуре находятся в твердом состоянии, при нагреве до 70-120°С размягчаются, становятся полужидкими, вязкими, клейкими. При дальнейшем нагреве до 200-250°С термореактивные смолы необратимо твердеют, прочность их резко повышается и сохраняется после охлаждения до комнатной температуры.

Изготовление оболочковых форм. Модельную плиту 1, на которой закреплена модель 4 (модельную плиту и модель изготавливают из металла) (рис. 25, а), нагревают до 200-250°С и на ее рабочую поверхность пульверизатором или кистью наносят тонкую пленку разделительного состава, например силиконовой жидкости, чтобы предотвратить прилипание смеси к моделям.

На горловину поворотного бункера 2 со смесью 3 устанавливают горячую модельную плиту, после укрепления которой поворачивают бункер на 180°. Песчано-смоляная смесь падает на поверхность плиты и модели. Под действием тепла слой 5 смеси, прилегающий к модели и плите, прогревается за 15-25 с до температуры расплавления смолы на глубину 6-10 мм. В этом слое зерна песка оказываются склеенными расплавленной смолой. Остальную сыпучую часть смеси удаляют поворотом бункера на 180° в исходное положение. Оставшуюся полутвердую оболочку вместе с подмодельной плитой помещают в печь, где она необратимо затвердевает при температуре при нагревании ее в течении 50-60 с при температуре 300-350°С. После извлечения из печи прочную оболочковую полуформу 5 снимают с модельной плиты при помощи выталкивателей 6. Также изготавливают вторую оболочковую полуформу.

Процесс изготовления оболочковых стержней аналогичен процессу изготовления полуформ. В подогретый и смазанный стержневой ящик 7 (рис.25 б) насыпают песчано-смоляную смесь 8, через 15-20 с после образования оболочки высыпают непрогретую оставшуюся сыпучую смесь. Оболочка твердеет при дальнейшем нагреве ящика. Затем ящик раскрывают и извлекают стержень 9.

Модели, плиты и стержневые ящики в основном изготавливаются из чугуна, реже из стали и алюминиевых сплавов.

Оболочковые полуформы собирают, склеивая быстротвердеющим термореактивным клеем. В охлажденную полуформу устанавливают стержень на ее края наносят клей толщиной 0,1 мм, накладывают вторую горячую (120-150°С) полуформу, прижимают ее к первой специальным приспособлением и выдерживают 5-10 с для отвердения клея. Для центрирования полуформ в одной из них делают углубления, в другой – выступы 9.

Рис.25. Схема литья в оболочковую форму.подпись перевенуть

Готовые (склеенные) оболочковые формы 11 (рис. 25 в) устанавливают в металлические ящики 10, засыпают песком или чугунной дробью 12, заливают жидким металлом и получают отливку 13 после разрушения оболочки.

Особенности способа и области его применения. Применение мелкозернистых песков в смесях способствует получению гладкой рабочей поверхности оболочковых форм и стержней.

Твердение смеси непосредственно на модели или в стержневом ящике позволяет получать точные по размерам формы и стержни.

Оболочки обладают достаточной прочностью, жесткостью и газпроницаемостью в период заливки и затвердевания сплава. Вместе с тем по мере прогрева отливки теплом оболочка разрушается: прочность ее падает, она превращается в песок, что способствует свободной усадке отливок.

Отмеченные возможности дают возможность изготовлять сложные тонкостенные отливки из черных и алюминиевых сплавов массой до 100 кг. Точность отливок находится в пределах 11-14 квалитетов (11 квалитет) на отдельные размеры, не связанные с плоскостью разъема, а шероховатость поверхности соответствует 25мкм.

В оптико-механической промышленности этим способом изготовляют корпуса аэрофотоаппаратуры проекторов, лабораторных приборов.

Оболочковые стержни применяют не только в оболочковых формах, но и в песчаных, а также в кокилях для выполнения сложных полостей в алюминиевых и магниевых отливках.

Расход формовочной смеси при литье в оболочковые формы в 8-10 раз меньше, чем при литье в земляные формы.

Процесс изготовления оболочек хорошо поддается автоматизации.

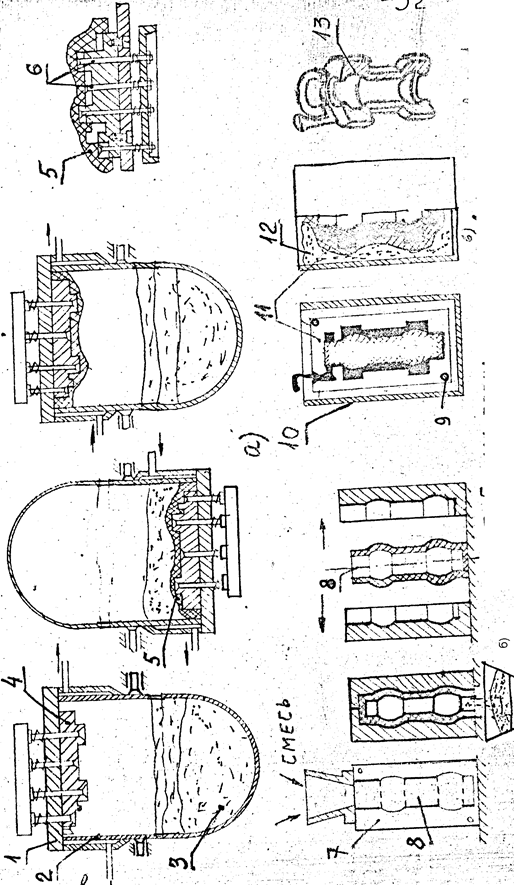

Литейная форма представляет собой неразъемную тонкостенную прочную оболочку, негазотворную, высокоогнеупорную, с гладкой рабочей поверхностью. Оболочку изготовляют из мелкозернистых формовочных материалов по разовым (выплавляемым или растворяемым) моделям. Разовые модели 3 (рис. 26 а) отливки 1 изготовляют в прессформах 2 путем заливки или запрессовки шприцем беззольных, легкоплавких или легко растворимых модельных составов, например ПС50-50 (50% парафина, 50% стеарина). Прессформы выполняют одноместными или многоместными. Модели, полученные в одноместных формах, припаивают паяльником 5 к модели 4 литниковой системы, изготовляемого из того же модельного состава в прессформе.

В многоместных формах получают звенья моделей. При сборке звенья моделей насаживают на металлический каркас-стояк, последнее звено прижимают навинчиванием колпачка (из того же модельного состава) на каркас-стояк. Соединенные в одно целое модели отливок и модели литниковой системы называют блоками моделей. Затем на поверхность блока моделей наносят (формируют оболочку) слой огнеупорной смеси (рис. 26 б). В отличие от песчано-глинистой смеси, смесь, используемая при литье по выплавляемым моделям, представляет собой жидкую суспензию, состоящую из пылевидного огнеупорного материала, например пылевидного кварца циркона, корунда и связующего коллоидного раствора двуокиси кремния. Связующий раствор изготовляют путем гидролиза этилсиликата.

Рис.26 Схема процесса литья по выплавляемым моделям.

Этилсиликат – это смесь эфиров кремниевых кислот. Этилсиликат характеризуется условно процентным содержанием двуокиси кремния. На практике широко распространен этилсиликат 40, содержащий 40+2% Si2O.

Гидролиз – это процесс замещения в эфирах этоксиальных групп (C2H5OH) гидроксильными группами ОН, например:

Кремниевая кислота переходит в коллоидное состояние – золь двуокиси кремния. Собственно связующим в растворе является двуокись кремния, склеивающая зерна основы. Для получения необходимой прочности формы достаточно иметь 12-16% (по массе) SiO2 в растворе. Так как этилсиликат содержит 40% SiO2, то при гидролизе вводят растворители – спирты или ацетон, чтобы довести содержание SiO2 в готовом растворе, например, до12-16% . Для ускорения гидролиза вводят катализатор – соляную кислоту (0,2-0,3 HCl на 1 кг этилсиликата).

Для приготовления суспензии в бак 6 с быстроходной пропеллерной мешалкой 7 наливают растворитель, воду и соляную кислоту, затем насыпают пылевидный материал. На один объем суммы жидких составляющих дают до двух объемов пылевидного материала и перемешивают 50-60 мин.

Процесс формирования оболочки состоит в следующем. На поверхность модельного блока окунанием в бак 6 наносят суспензию, которую немедленно закрепляют сухим зернистым огнеупорным материалом (размер зерна равен 0,25 мм). Обычно огнеупорный материал наносится при спускании блока в бак 7 с «кипящим» песком. Через слой песка продувают воздух, песчинки находятся во взвешенном состоянии, а поверхность песка похожа на кипящую воду. В «кипящий» песок тело входит так же легко, как в воду. Затем образовавшийся слой оболочки толщиной около 1 мм сушат при комнатной температуре в течение 3 часов. При сушке испаряется растворитель, слой оболочки твердеет вследствие необратимого процесса перехода коллоидного раствора двуокиси кремния из неустойчивого состояния – золя в устойчивое – гель. Гель цементирует зерна основы и сообщает слою оболочки прочность. Для получения оболочки необходимой толщины на блок наносят последовательно 4- 6 слоев и более. Таким образом, цикл нанесения оболочки длится 12-18 часов. Из оболочки моделей отливок и литниковой системы удаляют выплавлением паром или в горячей воде, помещая блок в бак 8 с водой. Получают прочную неразъемную с гладкой рабочей поверхностью оболочковую литейную форму 9. Оболочка 9 после выплавления из нее моделей пропитана водой и частично модельным составом. Для удаления всех веществ, которые могут быть источниками газов, оболочку прокаливают при температуре 900- 1000°С. Для прокаливания оболочки засыпают сухим песком в ящиках 10 из жаростойкой стали (рис. 26 в). После прокаливания в печи формы заливают жидким сплавом 11. Отливки с литниковой системой называют блоками отливок 12.

Литниковая система в отличие от обычного способа литья называется литниковопитающей. Она является несущей конструкцией от момента укрепления на ней моделей до момента отрезки отливок, обеспечивает заполнение полостей формы сплавом и служит прибылью в период затвердевания отливок. Поэтому металл подводят в наиболее массивные части отливок. После охлаждения блока оболочка легко отстает от наружных поверхностей, но прочно удерживается в полостях и отверстиях. Из последних ее удаляют химическим способом – выщелачиванием. (Выщелачивание – извлечение отдельных составляющих твердого материала с помощью растворителя). Отливки, отдельные от литников, загружают в переносный перфорированный барабан вместе со стальной дробью диаметром 1 мм. Барабан погружают в 45%-й водный раствор едкого натра, нагретый до 150°С и вращают 30-40 мин. со скоростью 20-30 об/мин. Едкий натр взаимодействует с пленками геля в оболочке, образуя раствор силиката натрия. После выщелачивания отливки промывает в подогретой до 50- 80°С воде, затем пассивирует (пассивация- перевод поверхностного слоя металла из активного (в химическом отношении) состояния в пассивное с целью придания ему коррозионной устойчивости) в водном растворе соды с 0,3% натриевой селитры и сушат.

Очищенные отливки подвергают термической обработке в печах с защитной атмосферой и контролируют.

Особенности способа и его применение. Жидкая суспензия пылевидного огнеупорного материала прочно прилипает к модели и точно воспроизводит ее очертания и поверхность. После выплавления моделей из жесткой прочной оболочки образуется неразъемная форма с гладкой рабочей поверхностью и точными размерами, что способствует получению точных по размерам (II квалитет с чистой поверхностью Rа=2,5 мкм) отливок из всех известных сплавов. Форма после прокаливания не содержит газотворных составляющих. Это уменьшает вероятность образования газовых раковин в отливках. Заливка же в горячие формы дает возможность изготовлять тонкостенные сложнейшие отливки. В горячей форме отливка затвердевает медленно, что способствует фильтрации жидкого металла из литниковопитающей системы в отливку и получению металла в ней.

Отмеченные особенности литья по выплавляемым моделям дают возможность получать отливки, сложные по конфигурации с толщиной стенки 1-3 мм и массой до 300 кг.

Стоимость 1 тонны отливок, получаемых по выплавляемых моделям, в 3- 10 раз выше, чем изготовляемых другими способами.

В приборостроении литье по выплавляемым моделям применяют для изготовления отливок в основном из сталей. Обычно отливки бывают сложные небольших размеров с тонкой стенкой и чистой поверхностью. Изготовить сложную тонкостенную стальную деталь другими способами литья не представляется возможным, а изготовление из куска дороже, чем литье по выплавляемым моделям.

Кокилем называют металлическую литейную форму из чугуна или стали. Перед заливкой кокилей, рабочую поверхность их окрашивают. Заливают расплав. Кокиль в 3-5 раз быстрее песчано-глинистой формы отводит тепло. Интенсивность затвердевания отливки, а также ее отдельных частей регулируют главным образом температурой нагрева кокиля и толщиной теплоизоляционной краски. Из кокиля отливку удаляют горячей, после чего кокиль охлаждают или подогревают до оптимальной температуры 200-300°С. Цикл повторяется.

Особенности способа и область его применения. Для обеспечения направленного затвердевания рабочую поверхность покрывают краской. Причем литниковые каналы и прибыли покрывают более толстым слоем краски, чем рабочие поверхности, чтобы увеличить время их затвердевания. Интенсивность теплообмена между отливкой и кокилем выше, чем при литье в разовые формы. Поэтому отливки получаются с более плотной мелкозернистой структурой, что значительно повышает свойства магниевых и алюминиевых сплавов. Так как при литье в кокиль можно использовать земляные или оболочковые стержни и вставки, то это дает возможность получать отливки с существенным местным изменением свойств сплава. Например, часть отливки, затвердевающая при контакте с кокилем, тверже, чем при контакте с земляной вставкой.

Трудоемкость изготовления в кокилях меньше, чем при литье в разовые формы, качество поверхности и точность размеров отливок выше, меньше припуски на обработку, лучше условия труда.

В кокилях трудно изготовлять фасонные стальные отливки, так как из-за интенсивного теплообмена между отливкой и кокилем увеличивается вероятность образования трещин в стали.

Кокиль применяют для изготовления отливок, к которым предъявляются повышенные технические требования, например, плотные без усадочной рыхлости с повышенными механическими свойствами отливки из алюминиевых сплавов с широким интервалом температур затвердевания. Этот способ экономически целесообразно применять, когда партия составляет 300-500 отливок.

Физическая сущность литья под давлением

Процесс литья под давлением заключается в том, что расплавленный металл заливается в камеру прессования машины, соединенную литниковыми каналами с замкнутой полостью разъемной металлической формы. Под действием поршня металл принудительно перегоняется в полость разъемной металлической формы, заполняя ее, он затвердевает и образует отливку. При раскрытии формы отливку удаляют.

Из существующих типов машин для литья под давлением в настоящее время наибольшее распространение получила машина с горизонтально расположенной камерой прессования. На примере этой машины и рассмотрим более подробно цикл литья под давлением.

Современные машины литья под давлением (рис.4.1) состоят из следующих главных механизмов: механизма для заполнения формы (устройство перегоняющее металл из камеры прессования в форму и создающее давление на металл в форме); механизма запирания (устройство закрывающее и открывающее форму) аппаратура для управления машиной и гидравлического привода.

Рис.4.1[DR1] . Схема машины литья под давлением с горизонтальной камерой прессования.

Все механизмы машины крепятся к сварной станине 18 коробчатого сечения, внутренняя полость которой является масляным баком. Станина устанавливается на бетонный фундамент 17.

Механизм запирания открывает и закрывает форму, передвигая подвижную ее половину 7, и удерживая форму в закрытом положении во время заполнения ее металлом. Подвижная полуформа 7 крепится к подвижной плите 6 машины, которая перемещается по четырем направляющим колоннам 8 машины. Движение подвижной плите сообщается гидравлическим цилиндром 1 через систему рычагов 5. Цилиндр 1 и две оси рычагов закреплены на плите 3, которая может передвигаться вдоль оси машины при помощи зубчатого колеса и рейки. Перемещение плиты вдоль оси машины обеспечивает возможность установки на машину форм различной толщины. После установки плиты 3 в необходимое положение она фиксируется при помощи гаек 2 и 4.

Неподвижная полуформа 9 крепится к неподвижной плите 10 машины. Гидравлический цилиндр 14 с плунжером 12 диаметра d служит для заполнения формы металлом и удаления литникового остатка. Цилиндр 14 закреплен на неподвижной плите 13, а заливочная камера 11 на плите 10. Гидравлический привод состоит из масляного насоса и аккумулятора 16 и служит для подачи масла в цилиндры 1 и 14 при работе машины. Давление масла Р в аккумуляторе составляет 120 кгс/см 2 . При этом усилие Р на плунжер 12 будет:

Р=p* D 2 *p/4, D- диаметр поршня 15.

Для вычисления давления металла в форме следует силу Р разделить на площадь плунжера 12, то есть :

Давление в форме увеличивается пропорционально отношению квадрата диаметров поршня и плунжера Схему процесса и последовательность действий иллюстрирует рис.4.2нет рис 42

Рис.4.2. [E2] Схема литья под давлением на машине с горизонтальной камерой прессования.

Как было уже сказано, форма состоит из неподвижной и подвижной полуформ (рис.4.2,а). Металлические стержни 8 служащие для образования полостей и отверстий в отливках, находятся, как правило, в подвижной полуформе. Для извлечения отливки из формы предусмотрены выталкиватели 6, 13 которые жестко закреплены в плитах 4 и 5 выталкивателей. Запирающий механизм машины надежно прижимает подвижную полуформу к неподвижной, после чего в камеру прессования 9 через отверстие 18 заливают порцию сплава и включают механизм заполнения. Плунжер 11 при своем движении влево создает давление в камере. Сплав рассекателем 15 направляется в литниковую щель 12, заполняет полость формы и затвердевает (рис.4.2,б). После затвердевания отводят подвижную часть формы вместе с отливкой. При отводе подвижной полуформы движется и плунжер, который из камеры выталкивает литниковый остаток 19 (рис.4.2,в). Плита толкателей перемещается вместе с формой и стержнем 17, упирается в упор 20 (рис.4.2,г). Упор останавливает плиту толкателей, а форма продолжает перемещаться. Выталкиватели снимают отливку 21 со стержня 8 и она падает на транспортер или в конвейер. Форма во время работы охлаждается водой, проходящей по каналам 7.

Возможности способа. Литьем под давлением получают сложные тонкостенные отливки из цветных металлов массой от нескольких грамм до нескольких килограммов.

Качество деталей отливаемых под давлением, оценивается точностью размеров, классом шероховатости поверхности, механическими свойствами и пористостью.

Точность размеров зависит от точности изготовление прессформы, от конфигурации и положения различных элементов отливок в форме, от степени износа формы, от колебания усадки сплава и др.

Внутренние размеры – отверстия можно выполнять по 9 квалитету, наружные размеры – II квалитету.

Шероховатость поверхности отливок зависит от шероховатости оформляющих поверхностей прессформы и от степени ее износа и для отливок из цинковых сплавов может быть до 8 класса, из алюминиевых сплавов до 6 класса и медных сплавов до 5 класса шероховатости.

Толщина стенок. Для поверхностей, которые подвергаются механической обработке, назначают припуски до 0,3 до 0,5 мм.

Значения минимально допустимых толщин стенок отливки в зависимости от размеров их поверхности приведены в таблице.

Таблица 1. Минимальная толщина стенок отливок, получаемых литьем под давлением.

Поверхно-сти отливок в см 2

Минимально допустимая толщина стенок для цинкового сплава

Минимально допустимая толщина стенок для магниевого сплава

Минимально допустимая толщина стенок для алюминиевого сплава

Минимально допустимая толщина стенок для медного сплава

источник

Источники:- http://www.elmash.net/production/litejnoe-proizvodstvo/fasonnoe/

- http://studopedia.ru/9_154913_lite-pod-davleniem.html

- http://poleznayamodel.ru/model/8/82150.html

- http://agpipe.ru/articles/gidroudar

- http://studfiles.net/preview/819951/page:14/

- http://cplitpro.ru/foundry/Casting_of_non-ferrous_metals/Shaped_castings

- http://studizba.com/lectures/129-inzhenerija/1907-lite/37253-7-harakteristika-osnovnyh-sposobov-litja-primenjaemyh-v-priborostroenii.html