Флотация (франц. flottation, англ, flotation, букв.- плавание на поверхности воды), разделение мелких твердых частиц (главным образом минералов) и выделение капель дисперсной фазы из эмульсий. Основана на различной смачиваемости частиц (капель) жидкостью (преимущественно водой) и на их избирательном прилипании к поверхности раздела, как правило, жидкость — газ (очень редко твердые частицы — жидкость). Осуществляют флотацию главным образом с использованием специальных веществ — флотационных реагентов (флотореагентов).

Флотация — один из главных методов обогащения полезных ископаемых. С ее помощью обогащаются: все медные, молибденовые и свинцово-цинковые руды, значительная часть бериллиевых, висмутовых, железных, золотых, литиевых, марганцевых, мышьяковых, оловянных, ртутных, серебряных, сурьмяных, титановых и других руд; неметаллические ископаемые — апатит и фосфориты. барит. графит. известняк (для производства цемента), магнезит, песок (для производства стекла), плавиковый и полевой шпаты и т. д.

Посредством флотации можно разделять также водорастворимые соли, взвешенные в их насыщенных растворах [например, отделять сильвин (KCl) от галита (NaCl)]. Благодаря флотации в промышленное производство вовлекаются местрождения тонковкрапленных руд и обеспечивается комплексное использование полезных ископаемых. Флотацию применяют также для очистки воды от органических веществ (нефти, масел и др.), тонкодисперсных осадков солей и шламов, для выделения и разделения бактерий и т. д.

Помимо горноперерабатывающих отраслей промышленности флотацию используют в химической, пищевой и других отраслях для ускорения отстаивания, выделения твердых взвесей и эмульгирования органических веществ; для разделения синтетических органических ионитов и выделения из пульп ионитов, нагруженных различными адсорбатами; при переработке бумажных отходов для отделения чистых целлюлозных волокон от испачканных; для очистки натурального каучука от примесей; для извлечения нафталина из воды, охлаждающей коксовый газ; очистки промышленных стоков и др.

Разновидности процесса Широкое применение флотации привело к появлению большого числа разновидностей процесса.

Пенная флотация — наиболее распространенный способ флотации, которым в мире ежегодно обогащают 1 млрд. т горной массы — более 20 типов руд. Первый патент на этот способ был выдан братьям Адольфу и Артуру Бесселям (Германия, 1877). Согласно патенту, частицы графит., закрепившиеся на газовых пузырьках, образующихся при кипячении суспензии (пульпы), всплывали на поверхность жидкости и выводились из зоны разделения. В дальнейшем для увеличения числа и суммарной поверхности пузырьков такой способ их образования заменили принудительной подачей газа (обычно воздуха) в аппарат для разделения — флотационную машину.

Физико-химические основы. Применительно к пенному режиму флотация осуществляется в трехфазной среде «твердые частицы-жидкость — газ», называемой пульпой. Твердая фаза представлена частицами минералов, получаемых при дроблении и помоле руды с целью выделения полезных компонентов из сростков с минералами пустой породы; тяжелые минералы измельчают до крупности 0,1-0,2 мм, легкие (уголь, сера. фосфаты и др.) — до 0,2-3 мм. Жидкая фаза содержит воду, продукты выщелачивания минералов, флотореагенты, растворенные газы, продукты износа оборудования, коллоидные частицы и т. д. Газовая фаза состоит из пузырьков (размеры от десятков мкм до 1-2 мм), образующихся при прохождении воздуха через диспергирующее устройство (аэратор). Положительную роль во флотации могут играть газовые пузырьки, выделяющиеся из раствора.

Сущность элементарного акта флотации заключается в следующем. При сближении в водной среде пузырька газа и гидрофобной поверхности минеральной частицы адгезия которой к воде меньше когезии воды, разделяющая их водная прослойка при достижении некоторой критической толщины становится неустойчивой и самопроизвольно прорывается. Этот этап завершается полным смачиванием частицы, обеспечивающим прочное слипание пузырька и частицы. Вследствие того, что плотность комплексов, или агрегатов «пузырьки — частицы», меньше плотности пульпы, они всплывают (флотируют) на ее поверхность и образуют пенный минерализованный слой, который удаляется из флотационной машины.

Известно несколько модификаций пенной флотации: вакуумная, флотогравитация, ионная, электрофлотация, флотация с выделением CO 2 , пенная сепарация.

Вакуумная флотация. По этому способу, предложенному Ф. Элмором (Великобритания, 1906), жидкость, содержащая твердые частицы, насыщается газом, который при понижении давления выделяется из нее в виде мелких пузырьков на поверхности гидрофобных частиц.

Флотогравитация — комбинированный процесс обогащения полезных ископаемых, совмещающий флотацию и разделение мелких твердых частиц под действием силы тяжести или в поле центробежных сил. Процесс проводят в специальных аппаратах (концентрационные столы, винтовые сепараторы, ленточные шлюзы, концентраторы, осадочные машины). В них благодаря обработке пульпы флотореагентами и введению в нее пузырьков воздуха образуются так называемые аэрофлокулы определенных минералов, имеющие меньшую плотность, чем частицы, не взаимодействующие с воздушными пузырьками. Создаваемое при этом различие в плотности способствует более эффективному разделению частиц минералов, в том числе меньшей крупности, чем при обычном гравитационном обогащении. В промышленности флотогравитацию используют для выделения сульфидных минералов из вольфрамовых и оловянных концентратов, а также для отделения циркона от пирохлора, шеелита от касситерита и др.

Ионная флотация разработана в 50-х гг. 20 в. (ф. Себба, ЮАР) для очистки воды, а также извлечения полезных компонентов из разбавленных растворов. Отдельные ионы, молекулы, тонкодисперсные осадки и коллоидные частицы взаимодействуют с флотореагентами-собирателями, обычно катионного типа, и извлекаются пузырьками газа в пену либо пленку на поверхности раствора. Способ перспективен для переработки промышленных стоков, минерализованных подземных термальных и шахтных вод и морской воды.

Электрофлотация. Для ее проведения используют поверхность пузырьков водорода и кислорода, выделяющихся при электролитическом разложении воды.

Предложен также способ флотации, согласно которому в пульпу вводят пузырьки CO 2 , образующегося в результате химической реакции.

Другие способы флотации. Среди всех способов первой была предложена (1860) масляная флотация (В. Хайнс, Великобритания). Для ее осуществления измельченную руду перемешивают с минеральным маслом и водой; при этом сульфидные минералы селективно смачиваются маслом, всплывают вместе с ним и удаляются с поверхности воды, а пустые породы (кварц, полевой шпат и др.) осаждаются. В России масляная флотация была применена для обогащения графитовой руды (Мариуполь, 1904). В дальнейшем этот способ усовершенствовали: масло диспергировали до эмульсионного состояния, что позволило извлекать тонкие шламы, например марганцевых руд.

Способность гидрофобных минеральных частиц удерживаться на поверхности воды, в то время как гидрофильные частицы в ней тонут, была использована А. Нибелиусом (США, 1892) и А. Мак-Куистеном (Великобритания, 1904) для разработки пленочной флотации. В этом процессе из тонкого слоя измельченной руды, находящегося на поверхности потока воды, выпадают гидрофильные частицы.

В настоящее время масляная, пленочная и некоторые другие способы флотации практически не применяются.

Флотореагенты — химические вещества (чаще всего применяют ПАВ), которые добавляют при флотации в пульпу для создания условий селективного (избирательного) разделения минералов. Флотореагенты позволяют регулировать взаимодействия минеральных частиц и газовых пузырьков, химических реакции и физико-химических процессов в жидкой фазе, на границах раздела фаз и в пенном слое путем гидрофобизации поверхности одних и гидратации поверхности других твердых частиц. По назначению различают три группы флотореагентов: собиратели, пенообразователи и модификаторы. По химическому составу флотореагенты бывают органическими (преимущественно собиратели и пенообразователи) и неорганическими (в основном модификаторы); те и другие могут быть неионогенными, мало или практически нерастворимыми в воде, и ионогенными, хорошо растворимыми в ней веществами.

Собиратели (коллекторы). Роль этих реагентов заключается в селективной гидрофобизации (понижении смачиваемости) поверхности некоторых минеральных частиц и возникновении тем самым условий для прилипания к ним газовых пузырьков. Гидрофобизация достигается вытеснением гидратной пленки с поверхности частиц. Закрепление на ней может быть обусловлено ван-дер-ваальсовыми силами (физическая адсорбция) либо образованием химической связи (хемосорбция). По структурным признакам собиратели подразделяют на анионные, катионные, амфотерные и неионогенные. Молекулы анионных и катионных реагентов содержат неполярные (углеводородные) и полярные (амино-, карбокси- или др.) группы. Последние обращены к минералу, сорбируются на поверхности частиц и гидрофобизируют ее, а неполярные группы обращены в воду, отталкивают ее молекулы и предотвращают гидратацию поверхности частиц.

К анионным собирателям относятся соединения, которые содержат сульфгидрильную (меркапто-) или гидроксильную группы, а также их производные — так называемые сульфгидрильные и оксгидрильные реагенты. Сульфгидрильные реагенты предназначены для флотации минералов сульфидных руд Cu, Pb, Zn, Ag, Au, Co, Ni, Fe и включают ксантогенаты (изопропил-, пентил- и этилпроизводные), дитиофосфаты (дикрезил- и диэтилпроиз-водные), меркаптаны и их производные (диалкилтионокарбаматы). Оксгидрильные реагенты применяют для флотации карбонатов, оксидов, сульфатов, фосфатов, фторидов и некоторых других минералов; к этим реагентам относятся алифатические (карбоновые) кислоты, моноалкилсульфаты, сульфосукцинаты, алкан- и алкиларилсульфонаты, алкилгидроксамовые и алкил-арилфосфоновые кислоты и их соли, алкилариловые эфиры фосфорных кислот и их соли, сульфированные алкилмоноглице-риды.

Катионные собиратели, среди которых наиболее распространены алифатические первичные амины, а также вторичные амины (в керосине), соли четвертичных аммониевых оснований и аминоэфиры с короткой разветвленной цепью, используют для флотации калийных солей (главным образом KCl при отделении его от NaCl), кварца, силикатов, сульфидов и т. д.

Амфотерные собиратели имеют в своем составе амино- и карбоксильную группы, благодаря чему сохраняют активность как в кислой, так и в щелочной средах. Данные коллекторы особенно эффективны для флотации минералов класса оксидов в воде повышенной жесткости.

Неионогенные собиратели представлены неполярными соединениями — углеводородными жидкостями преимущественно нефтяного происхождения (газойли, дизельные масла, керосин и т. д.), а также жирами и др. В виде водных эмульсий они служат для флотации алмазов, графита, калийных солей, молибденита, самородной серы, талька, углей, фосфатов и др. минералов с неполярной поверхностью. Совместное применение полярных коллекторов с неполярными, а также диспергирование, например с помощью ультразвука, эмульсий последних (что усиливает адгезионное закрепление их на поверхности минералов за счет физической адсорбции) существенно улучшает флотацию крупных частиц; при этом наряду с адгезией флотация сопровождается также и химическими реакциями.

Пенообразователи (вспениватели), адсорбируясь на поверхности раздела газ — жидкость, понижают поверхностное натяжение, способствуют образованию устойчивой гидратной оболочки пузырьков воздуха, уменьшают их крупность и препятствуют коалесценции, умеренно стабилизируют минерализованную пену. В качестве вспенивателей используют одноатомные алифатические спирты (например, метилизобутилкарбинол), гомологи фенола (крезолы и ксиленолы), технические продукты (пихтовое и сосновое масла), содержащие терпеновые спирты, монометиловые и монобутиловые эфиры полипропилен-гликолей, полиалкоксиалканы (например,1,1,1,3-тетраэтоксибутан) и др. Пенообразующими свойствами обладают некоторые собиратели (амины, карбоновые кислоты).

Модификаторы (регуляторы) позволяют сделать возможной, усилить, ослабить или исключить адсорбцию собирателей на минералах. Благодаря регуляторам уменьшается расход собирателей, достигаются разделение минералов с близкой плотностью, обогащение руд сложного состава с получением нескольких концентратов. Модификаторы, улучшающие закрепление собирателей на поверхности определенных минералов и ускоряющие флотацию, назsdf.n активаторами; регуляторы, затрудняющие закрепление коллекторов,- подавителями, или депрессорами.

Для минералов класса оксидов потенциалопределяющими являются ионы H + и ОН — ; их концентрации изменяются путем подачи кислот, щелочей и соды. Для сульфидов потенциалопределяющими служат катионы металлов и анионы HS — и S 2- . Поэтому распространенным активатором при флотации сульфидов сульфгидрильными собирателями является, например, Na 2 S. Жидкое стекло применяют как депрессор флотациясиликатных материалов; известь и цианиды подавляют флотацию пирита, сульфидов Cu и Zn и т. д. Для снижения отрицательного воздействия на флотации частиц микронных размеров (тонких шламов) используют разобщающие их реагенты-пептизаторы (диспергаторы); к ним относятся неорганические (например, жидкое стекло) и органические (декстрин, карбоксиметилцеллюлоза, крахмал, лигносульфонаты и др.) соединения. Кроме упомянутых имеются также регуляторы рН среды.

В большинстве случаев флотореагенты обладают комплексным действием (которое зависит от природного состава поверхности минералов, рН среды, температуры пульпы и т.д.) и приведенная их классификация весьма условна.

Избирательность флотации регулируют наряду с иными факторами подбором реагентов, ассортимент которых достигает нескольких сотен, и их расходом. При увеличении поверхности флотируемых минералов расход собирателей и активаторов возрастает. Расход пенообразователей немного увеличивается при повышенном содержании обрабатываемого минерала и грубом помоле руды. Расход депрессоров возрастает при повышенной флотируемости подавляемых минералов, высоких концентрациях собирателей в пульпе (например,при разделении коллективных концентратов), а также при использовании малоизбирательных коллекторов, содержащих в молекулах длинноцепочечные углеводородные радикалы (например, высшие жирные кислоты и мыла).

Флотируемые компоненты руды извлекаются не полностью при недостатке вспенивателей, а при их избытке ухудшается селективность флотации. Средние расходы флотореагентов невелики и обычно составляют от нескольких г до нескольких кг на 1 т руды.

Флотационные процессы и оборудование Обогащение руд методом флотации производят на флотационных фабриках, основное оборудование которых включает флотационные машины, контактные чаны и реагентные питатели.

Флотационные машины предназначены для проведения собственно флотации. В них осуществляют перемешивание твердых частиц (суспендирование пульпы) и поддержание их во взвешенном состоянии; аэрацию пульпы и диспергирование в ней воздуха; селективную минерализацию пузырьков путем контакта с обработанными флотореагентами частицами; создание зоны пенного слоя; разделение пульпы и минерализов. пены; удаление и транспортировку продуктов обогащения. Впервые патент на флотационную машину выдан в 1860; первые промышленные образцы машин разработаны в 1910-14 (T. Гувер и Д. Кэллоу, США).

Широкое использование флотации для обогащения полезных ископаемых привело к созданию разных конструкций машин. Каждая машина состоит из ряда последовательно расположенных камер с приемными и разгрузочными устройствами для пульпы; каждая камера снабжена аэрирующим и пено-съемным устройствами. Различают одно- и многокамерные флотационные машины. К однокамерным относятся флотационные колонны, в которых высота камер превышает их ширину более чем в 3 раза; эти аппараты применяют при флотационном обогащении мономинеральных руд и флотационном отделении шламов.

Многокамерные машины позволяют реализовать сложные схемы обогащения полиминеральных руд с получением нескольких концентратов.

По способам аэрации пульпы выделяют механические, пневмомеханические, пневмогидравлические и пневматические машины. В механических машинах взвешивание частиц руды (перемешивание пульпы), засасывание и диспергирование воздуха осуществляется аэратором, или импеллером. В отличие от этих устройств в пневмомеханические машины (схему камеры см. на рис.) воздух подается в зону импеллера принудительно с помощью воздуходувки. В пневмогидравлических машинах воздух диспергируется в аэраторах спец. конструкций (например, в эжекторах) при взаимодействии струй жидкости и воздуха. В пневматических машинах воздух диспергируется при продавливании через пористые перегородки.

Работа механических и пневмомеханических машин в значительной степени определяется конструкцией импеллера, вариантом подвода к нему воздуха, особенностями перекачивания импеллером пульпы и ее циркуляции в камере. От способа перекачивания пульпы импеллером зависят особенности аэрации пульпы и гидродинамический режим в камере. Последний определяется также размерами зоны интенсивной циркуляции пульпы. По этому признаку различают машины с придонной циркуляцией и циркуляцией во всем объеме камеры.

Характер движения потоков пульповоздушной смеси в камере зависит от конструкций статора машины (имеет вид цилиндров или пластин), устройства для удаления минерализованной пены с поверхности пульпы (обычно применяют лопастной пеносъемник), успокоителей (предотвращают разрушение пенного слоя), межкамерных перегородок, наличия отбойников и формы камеры (имеет, как правило, скошенные снизу боковые стенки, благодаря чему исключается накапливание в углах твердых частиц и облегчается их перемещение у дна от стенок к импеллеру).

Оптимальная степень разделения минералов при изменении характеристики сырья достигается путем изменения количества подаваемого в камеру воздуха, толщины пенного слоя и уровня пульпы, а также производительности импеллера. Средние показатели современных механических и пневмомеханических машин: производительность по потоку пульпы 0,2-130 м 3 /мин; объем камер от 12-40 м 3 (в России) до 30-100 м 3 (за рубежом). Применение большеобъемных камер позволяет на 20-30% сократить капитальные затраты, металлоемкость машин, а также их энергоемкость (достигает 1,5-3,0 кВт/м 3 ).

По сравнению с механическими и пневмомеханическими машинами пневмогидравлические флотационные машины отличаются большей скоростью, небольшими капитальными затратами, высокой производительностью, низкими металло- и энергоемкостью и т. д. Однако из-за отсутствия надежного в работе и долговечного аэрирующего устройства эти флотационные машины еще недостаточно широко применяют в практике обогащения полезных ископаемых.

Известны также мало распространенные пока машины: вакуумные и компрессионные (аэрация достигается выделением из пульпы растворенных газов); центробежные и со струйным аэрированием; электрофлотационные (аэрация пульпы пузырьками, выделяющимися при электролизе).

Другая аппаратура. Для обработки пульпы флотореагентами предназначены контактные чаны (кондиционеры), в которые сначала подаются, как правило, модификаторы, затем собиратели и далее пенообразователи. Время контактирования пульпы с реагентами составляет от нескольких секунд до десятков мин. Реагентный режим флотации определяется ассортиментом флотореагентов и порядком их ввода во флотац. процесс. Подача ингредиентов в систему в заданных количествах обеспечивается реагентными питателями, или дозаторами реагентов.

Основные процессы и вспомогательные операции

Работа предприятий. Флотационные процессы подразделяют на прямые и обратные. При прямой флотации в пенный продукт, называемый концентратом, извлекают полезный минерал, в камерный продукт, называемый отходами или хвостам и, — частицы пустой породы. Последние извлекают в пенный продукт при обратной флотации

Различают также основную, перечистную и контрольную флотационные операции. Основная флотация дает так называемый черновой концентрат, из которого в результате перечистной флотации получают готовый концентрат. Камерный продукт основной флотации (несфлотированные частицы) подвергают одной или нескольким операциям контрольной флотации с получением отвального продукта (отходов).

Камеры флотационных машин соединяют в такой последовательности, которая позволяет осуществлять упомянутые операции, циркуляцию промежуточных продуктов и получать концентраты требуемого качества при заданном извлечении полезного компонента. Показатели флотации особенно для сульфидных руд цветных металлов достигают высокого уровня. Так, из медной руды, содержащей 1,5-1,7% Cu, получают медный концентрат (35% Cu) с извлечением 93% Cu. Из медно-молибденовой руды, содержащей около 0,7% Cu и 0,05-0,06 Mo, производят медный концентрат (25% Cu) с извлечением 80% Cu и молибденовый концентрат (свыше 50% Mo) с извлечением свыше 70% Mo. Из свинцово-цинковой руды, содержащей около 1% Pb и 3% Zn, получают свинцовый концентрат с содержанием свыше 70% Pb (извлечение свыше 90%) и цинковый концентрат с содержанием 59% Zn (извлечение свыше 90%) и т. д.

Важное значение для достаточного полного разделения минералов наряду с ионным составом жидкой фазы пульпы, составом растворенных в ней газов (особенно сильно влияние кислорода воздуха), ее температурой и плотностью, схемой и реагентным режимом флотации имеет степень измельчения сырья. Лучше всего обогащаются частицы крупностью 0,15-0,04 мм. Для разделения частиц мельче 40 мкм наиболее пригодны флотационные колонны, в которых исходная пульпа после смешения с флотореагентами поступает в среднюю или верхнюю часть (ниже уровня пенного слоя), где встречается с восходящим потоком пузырьков воздуха, вводимого в нижнюю часть.

Благодаря противотоку пульпы и воздуха, а также большей, чем в других флотационных машинах, вторичной минерализации пенного слоя достигается высокая селективность процесса. Для флотации частиц крупнее 0,15 мм в России разработаны машины пенной сепарации, в которых пульпу подают на слой пены, удерживающей только гидрофобизированные частицы, а также машины кипящего слоя с восходящими потоками аэрированной жидкости.

Во флотационных машинах весьма часто наблюдается побочный процесс, заключающийся в осаждении на стенках камеры гидрофобных частиц. На этом процессе, названном флотация твердой стенкой, основано разделение тонких шламов (10 мкм и менее) с применением носителя — гидрофобных частиц флотационные крупности, избирательно взаимодействующих с извлекаемыми шламами; образующиеся агрегаты подвергают обычной пенной флотации

В технологии флотации большое внимание уделяется качеству воды, которое характеризуется пределами содержания взвешенных частиц, катионов и анионов, рН, жесткостью и т. д. Для достижения требуемого качества воду подвергают спец. подготовке, включающей удаление с помощью коагулянтов и флокулянтов взвешенных частиц, электрохим. обработку, корректировку ионного состава воды подачей извести, кислот, щелочей и др. (см. также Водоподготовка).

Совершенство флотации, кроме качества получаемых концентратов, уровня извлечения полезных компонентов, расходов флотореагентов и т. п., определяется также степенью использования оборотной воды. Например, на флотационных фабриках США, обогащающих фосфатные руды, при расходе воды 11,2-84,2 м 3 на 1 т руды доля водооборота составляет 66-95%; на фосфатных фабриках бывшего СССР расходуется 13,8-35,7 м 3 воды на 1 т руды при водообороте 80-100%.

Целевые продукты флотации направляют для обезвоживания в непрерывно действующие отстойники-сгустители, гидросепараторы и гидроциклоны (40-60% влаги в сгущенном продукте), фильтры (10-15%) и сушилки (1-3% влаги). Для ускорения сгущения и отстаивания пульпы обрабатывают реагентами-флокулянтами (полиакриламид, полисахариды и др.) и магн. методами.

Флотация на обогатительных фабриках осуществляется как механизированный, автоматизированный непрерывный процесс — от поступления руды до выпуска концентратов и хвостов. Регулирование крупности частиц при измельчении, подачи флотореагентов по их остаточной концентрации в пульпе, непрерывный анализ ее плотности, температуры и рН лежат в основе автоматизированного управления работой флотационных фабрик. Важное место на них занимают внутренний транспорт сырья и готовой продукции, водо- и энергоснабжение, охрана труда и окружающей среды и др. Мощность наиболее крупных современных фабрик по горной массе достигает 50-55 тыс. т в сутки Одна из первых в мире флотационных фабрик была пущена в России (1904).

Основные направления совершенствования процесса

1. Разработка бессточных систем, основанных на использовании селективных флотореагентов, обеспечивающих разделение минералов в воде с повышенной жесткостью.

2. Более широкое применение методов электрохимической активации флотации путем направленного изменения флотационных свойств минералов, регулирования окислительно-восстановительного потенциала и ионного состава жидкой фазы пульпы.

3. Использование флотационно-химических технологий переработки бедных и труднообогатимых руд с целью комплексного применения сырья и охраны окружающей среды.

4. Дальнейшее совершенствование конструкций флотационных машин с камерами большой емкости, обеспечивающих снижение капитальных и энергетических затрат, путем улучшения аэрационных характеристик машин, использования износостойких материалов, автоматизирование основных узлов.

Кроме того, совершенствование флотации идет по пути синтеза новых флотореагентов, замены воздуха дрeгими газами (азот, кислород), а также внедрения систем управления параметрами жидкой фазы флотационной пульпы.

Лит.: Краткая химическая энциклопедия, т. 5, M., 1967, с. 455-59; Теория и технология флотации руд, M., 1980; Рубинштейн Ю.Б., Филиппов Ю.А., Кинетика флотации, M., 1980; Глембоцкий В.А., Клас-сен В.И., Флотационные методы обогащения, 2 изд., M., 1981; Справочник по обогащению руд. Основные процессы, 2 изд., M., 1983; Абрамов А. А., Флотационные методы обогащения, M., 1984; Дерягин Б.В., Духин С. С., Pyлев H. H., Микрофлотация, M., 1986; Методы исследования флотационного процесса, M., 1990; Мещеряков H. Ф., Кондиционирующие и флотационные аппараты и машины, M., 1990; Горная энциклопедия, т. 4, M., 1989, с. 576-77, т. 5, M., 1991, с. 319-23. Ю. В. Рябов.

источник

Флотационный процесс обогащения является основным при переработке руд цветных металлов и некоторых видов другого минерального сырья. За последние годы флотация находит более широкое применение при обогащении угля и тонковкрапленных железных руд.

Наибольшее значение имеет пенная флотация. Руду подвергают мокрому измельчению (реже сухому) в замкнутом цикле с классификацией, перемешивают с реагентами и подают во флотационные машины. В этих машинах пульпа перемешивается с пузырьками воздуха; минеральные зерна, плохо смачиваемые водой (более гидрофобные), прилипают к пузырькам, минерализованные пузырьки поднимаются на поверхность пульпы и образуют пену (пенный продукт — концентраты), а минеральные зерна, лучше смачиваемые водой (более гидрофильные), остаются в камере машины и удаляются из нее (камерный продукт — флотационные хвосты). Концентраты и хвосты удаляют из машины; хвосты являются концентратом другого минерала.

При флотации используют следующие реагенты.

Вспениватели — органические соединения; спирты с числом атомов углерода 6—9, фенолы, крезол, ксиленол, сосновое масло, древесные масла, пиридиновые основания (тяжелый пиридин), терпинеол, ряд синтетических продуктов на основе окиси пропилена и этилена и др. Они состоят из аполярной части — углеводородной цепи или кольца — и полярной части — преимущественно ОН. Вспениватели являются поверхностно активными веществами: они адсорбируются (концентрируются) на поверхности воды, а в пульпе — на поверхности пузырьков, предохраняя их от сливания (коалесценции) и разрушения и тем самым способствуя образованию пены. В присутствии пенообразователя в пульпе образуются более мелкие с большой суммарной поверхностью пузырьки, что увеличивает скорость флотации.

Синтетические вспениватели более легко растворимы в воде и более однородны по составу, чем вспениватели — продукты перегонки дерева или каменного угля. В ближайшее время будут выпускаться синтетические вспениватели — спирты с 6—8 атомами углерода, эфиры пропилен-гликолей, полиалкилсоединения и др.

Собиратели. Природные минералы почти все легко смачиваются водой, кроме углей некоторых жирных видов, элементарной серы, молибденита и некоторых сульфидов. Для того чтобы сделать определенные минералы более гидрофобными, применяют реагенты-собиратели (коллекторы). Это также полярно-аполярные вещества, как и вспениватели, но полярная часть у них другая; имеет сродство к поверхности минерала. Полярной частью молекула собирателя зацепляется за атомы в решетке минерала, а аполярной частью обращается к воде. Поверхность минерала, покрытая молекулами собирателя, становится более гидрофобной и легче прилипает к пузырьку воздуха.

Для флотации минералов тяжелых металлов, в частности сульфидов, применяют собиратели, содержащие в полярной части сульфгидрильную группу HS. Это ксантаты: этиловый (C2H5OCS2K), бутиловый, пропиловый, амиловый, аэрофлоты или дитиофосфаты; крезиловый (СН3С6Н4О)2Р52Н, ксиленоловый или спиртовые: этиловый, бутиловый и т. д.

Такие собиратели дают возможность отделить сульфиды от пустой породы, силикатов, карбонатов и др. Они являются собирателями для тех минералов, металл .которых дает с серой относительно трудно растворимые соединения.

Для флотации щелочноземельных минералов, содержащих катион Ca, Ba, Mg, а также силикатов, содержащих Fe, Al и другие металлы, кислородных соединений железа, марганца и пр. чаще всего применяют собиратели, содержащие в полярной части карбоксильную группу — СООН. Сюда относят жирные кислоты, получаемые из растительных и животных жиров, при перегонке нефти, при производстве целлюлозы и пр., а также синтетическим путем при окислении парафина и жидких углеводородов — керосина и др. Это — олеиновая (C17H33COOH), линолевая, линоленовая кислоты, так называемые нафтеновые кислоты, карбоновые кислоты, талловое масло и др. Такие собиратели могут флотировать и сульфиды вместе с другими минералами, т. е. являются недостаточно селективными собирателями. Поэтому надо, например, ксантатами отфлотировать сульфиды, а затем жирными кислотами флотировать другие минералы.

Для флотации щелочноземельных минералов, в частности барита и флюорита, применяют собиратели, содержащие в полярной части сульфатную группу: —С—О—SO3H; это — так называемые алкилсульфаты с числом атомов углерода 12—18, например цетилсульфат — C16H33SO4Na.

Для флотации кварца и ряда силикатов применяют катионные собиратели, например лауриламин — C12H25NH2 и др. В то время как ксантаты, жирные кислоты, алкилсульфаты при диссоциации дают анион, содержащий аполярную часть, катионные собиратели при диссоциации дают катион с аполярной частью.

Если анионные собиратели взаимодействуют преимущественно с катионом решетки минерала, то катионные собиратели взаимодействуют преимущественно с анионом поверхности минерала.

Есть ряд других собирателей, менее распространенных. Для повышения гидрофобности молибденита углей и других аналогичных минералов применяют углеводороды, не имеющие полярной части, как керосин, различные смазочные масла, нефть и пр.

Депрессоры (подавители). Большинство собирателей действуют недостаточно селективно, адсорбируются на многих минералах и флотируют несколько минералов, т. е. дают коллективные концентраты. Чтобы получить селективные концентраты одного минерала, необходимо повысить смачиваемость других минералов и помешать адсорбированию на них собирателей, т. е. понизить или подавить их флотируемость. Такие реагенты, подавляющие флотируемость минерала, называют депрессорами. В практике широко применяют для депрессии цинковой обманки и пирита цианид; для депрессии сульфидных минералов, кроме молибденита,— сернистый натрий; для депрессии галенита — хромпик; для депрессии кальцита, силикатов и ряда других минералов — жидкое стекло, крахмал и пр.

Механизм действия депрессоров различен. Чаще всего он заключается в том, что анион депрессора CN-, HS-, S2-, SiO3в2-, СrО4в2- и др., взаимодействуя с катионом решетки минерала, мешает собирателю адсорбироваться на поверхности минерала и повышает его гидрофильность.

Активаторы. Если минерал плохо адсорбирует собиратель, то для усиления адсорбции применяют так называемые активаторы, т. е. вещества, которые активируют поверхность минерала к взаимодействию с собирателем. Например, цинковая обманка не адсорбирует этиловый ксантат или аэрофлот. Если предварительно добавить медный купорос, то катион меди адсорбируется на поверхности цинковой обманки, вытесняя катион цинка, а затем к катиону меди привязывается анион ксантата. Поэтому при флотации цинка всегда добавляют медный купорос — активатор цинковой обманки.

Аналогично кварц не флотирует с жирной кислотой. Если же в пульпе будут катионы щелочноземельных или тяжелых металлов (Са2+, Ba2+ , Fe2+ и др.), то они адсорбируются на кварце и тем будут способствовать адсорбции аниона жирной кислоты, в результате чего кварц будет флотировать. При анионном коллекторе активаторами являются двухвалентные и трехвалентные катионы, а при катионном — многовалентные анионы: одной валентностью они связываются с решеткой минерала, а остальными — с собирателем.

Регуляторами называют реагенты, которые непосредственно не воздействуют на поверхность минерала, а регулируют концентрацию ионов в пульпе. Например, щелочь или кислота регулируют концентрацию ионов Н+ и ОН-.

Изменяя pH путем добавления кислоты или щелочи (H2SO4 и др., Ca(ОН)2, Na2СО3, NaOH и др.), мы можем регулировать концентрацию катионов тяжелых металлов, гидроокиси которых труднорастворимы, а также концентрацию собирателя в ионной или молекулярной форме и вспенивателя. Контроль pH пульпы в процессе измельчения и флотации является одним из основных факторов регулирования процесса флотации.

Приведенная выше классификация реагентов дана по их целевому назначению в процессе флотации. Ho эта классификация относительна: в зависимости от условий действие реагента может измениться — активатор может превратиться в депрессора многие собиратели (жирные кислоты, алкилсульфаты, амины) начнут обладать и вспенивающими свойствами, а вспениватели в зависимости от pH и других факторов могут проявить и собирательные свойства. Например, фенолы являются вспенивателями; высшие фенолы — плохие вспениватели, но могут быть собирателями для некоторых железных минералов; крезол хорошо флотирует галенит без добавления собирателей и т. д. Медный купорос — активатор, но, если его дать в избытке, он начнет связывать собиратель и станет депрессором.

Щелочь или кислота — регуляторы, но анион ОН- является депрессором для минералов сульфидов тяжелых металлов. Например, для депрессии пирита достаточно одной извести.

Основные факторы, определяющие эффективность процесса, следующие.

Смачиваемость частиц водой при флотации с собирателем регулируется плотностью пленки собирателя на поверхности минерала или количеством адсорбированного собирателя: до некоторого расхода собирателя извлечение минерала прямо пропорционально количеству адсорбированного на нем собирателя, хотя для получения одинакового извлечения разных минералов плотность покрытия собирателем различна. Чем длиннее углеводородная цепочка аполярной части собирателя (до некоторого предела для каждого вида собирателя), тем меньше надо собирателя. Собиратель понижает смачиваемость и увеличивает гидрофобность.

Регулируя количество депрессора, можно также регулировать смачиваемость — повышать ее и понижать флотируемость. Поэтому контроль флотации можно вести, контролируя концентрацию ионов собирателя (или молекул) и ионов депрессора.

Например, на фабрике Сулливан (Канада) поддерживают постоянство отношения концентрации ксантата к концентрации ионов ОН- в цикле свинцовой флотации, когда флотируют галенит и не флотируют сфалерит и пирит. Для депрессии халькопирита при флотации галенита поддерживают постоянную концентрацию цианида и т. д.

Продолжительность контакта минералов с реагентами. Действие растворимых собирателей на поверхность минералов происходит быстро, как и растворимых депрессоров или активаторов, и зависит от концентрации реагента. По данным автора с сотрудниками (Гинцветмет), зависимость между количеством адсорбированного Г (в весовых единицах на единицу веса минерала или на единицу поверхности) от времени τ (сек.) выражается уравнением

источник

Флотация в настоящее время является важнейшим методом обогащения полезных ископаемых. Свыше 90% цветных металлов обогащают флотацией. Она применяется также при обогащении руд редких и благородных металлов, железных и марганцевых руд и многих других полезных ископаемых.

Флотация основана на различном смачивании минеральных частиц водой. При флотации через пульпу, содержащую минеральное частицы, пропускают пузырьки воздуха. Вследствие плохой смачиваемости водой частицы одних минералов прилипают к пузырькам воздуха и поднимаются вместе с ними на поверхность пульпы, образуя на ней слой минерализованной пены. Частицы других минералов, хорошо смачиваемые водой, не прилипают к пузырькам и остаются в пульпе. Пену, содержащую определенные минеральные частицы, удаляют, и таким образом достигается отделение одних минералов от других. К пульпе добавляют специальные вещества — флотационные реагенты, которые ухудшают или улучшают смачиваемость минералов водой и тем самым регулируют процесс флотации.

В противоположность гравитационному обогащению удельный вес минералов при флотации играет гораздо меньшую роль. К. пузырькам воздуха могут прикрепляться и всплывать вместе с ними на поверхность пульпы зерна минералов большего удельного веса, чем удельный вес зерен, которые остаются в пульпе. Всплывание происходит потому, что удельный вес пузырька воздуха вместе с прикрепившимися к нему минеральными частицами меньше удельного веса пульпы.

Процесс флотации складывается из ряда явлений, протекающих в такой последовательности:

1) с помощью флотационных реагентов создаются условия для прилипания частиц одних минералов к пузырькам воздуха и, наоборот, предотвращается прилипание к ним других минеральных частиц;

2) в результате механического дробления воздуха, поступающего в пульпу, в ней образуется большое количество мелких пузырьков;

3) подготовленные соответствующим образом минеральные частицы прикрепляются к пузырькам воздуха, образуя при этом минерализованные пузырьки;

4) минерализованные пузырьки всплывают на поверхность пульпы, образуя слой пены;

5) минерализованная пена удаляется с поверхности пульпы.

Обычно в пену переходят полезные минералы, минералы пустой породы остаются в пульпе.

Флотацию проводят во флотационных машинах. Основными элементами всех флотационных машин являются:

1) Камера с приемным и выпускным отверстиями для пульпы и регулятором уровня пены;

2) Импеллер — устройство для перемешивания пульпы в камере, необходимое для того, чтобы минеральные частицы не осаждались на дно камеры. Это же устройство служит для образования и распределения пузырьков воздуха в пульпе;

3) Пеногон — устройство для удаления пены.

Применяемые на фабриках схемы флотации отличаются большим многообразием. Выбор схемы зависит от состава обогащаемой руды, установленных кондиций на концентраты и экономических факторов.

Флотацией, как и другими способами обогащения, редко удается за одну операцию получить кондиционный концентрат и отвальные хвосты с минимальным содержанием полезного минерала. Чтобы повысить содержание полезного минерала и уменьшить количество посторонних примесей, концентрат основной флотации подвергают одной или нескольким перечисткам. Снижение содержания полезного минерала в хвостах основной флотации достигается при помощи контрольных флотаций. При этом образуются промежуточные продукты, подвергающиеся дальнейшей переработке.

Число контрольных и перечистных операций зависит от содержания полезных минералов в руде и их флотационных свойств, а также от кондиций, предъявляемых к концентратам. Чем выше содержание полезного минерала в руде, тем меньше может быть число перечистных операций, необходимых для получения кондиционных концентратов. Чем выше кондиции на концентрат и ниже содержание полезного минерала в руде, тем большему числу перечистных операций необходимо подвергнуть первичный (черновой) концентрат.

Для богатых руд требуется обычно большее число контрольных операций, чем для бедных.

При флотации многокомпонентных руд перечистные флотации применяются не только для повышения содержания основного металла за счет удаления пустой породы, но и в целях удаления полезных минералов, извлекаемых в другие концентраты. Если присутствие других полезных минералов является вредным и содержание их в данном концентрате ограничивается кондициями, то удаление таких минералов необходимо даже в тех случаях, если они не извлекаются в отдельный концентрат.

Рис. 1 — Простая схема флотации и распределение камер флотационной машины по операциям

На рис.1, а показана простая схема флотации, включающая основную, перечистную и контрольную операции. На рис. 1, б показан пример рационального распределения операций в машине механического типа при флотации руды по простой схеме

источник

(франц. flottation, англ. flotation, букв. — плаванье на поверхности воды * a. flotation; н. Flotation, Flotatieren, Schaumschwimnaufereitung; ф. flottation; и. flotacion) — процесс разделения мелких твёрдых частиц (гл. обр. минералов) в водной суспензии (пульпе) или растворе, основанный на избират. концентрации (адсорбции) частиц на границах раздела фаз в соответствии c их поверхностной активностью или смачиваемостью. Гидрофобные (плохо смачиваемые водой) частицы избирательно закрепляются на границе раздела фаз (обычно газа и воды) и отделяются от гидрофильных (хорошо смачиваемых водой) частиц.

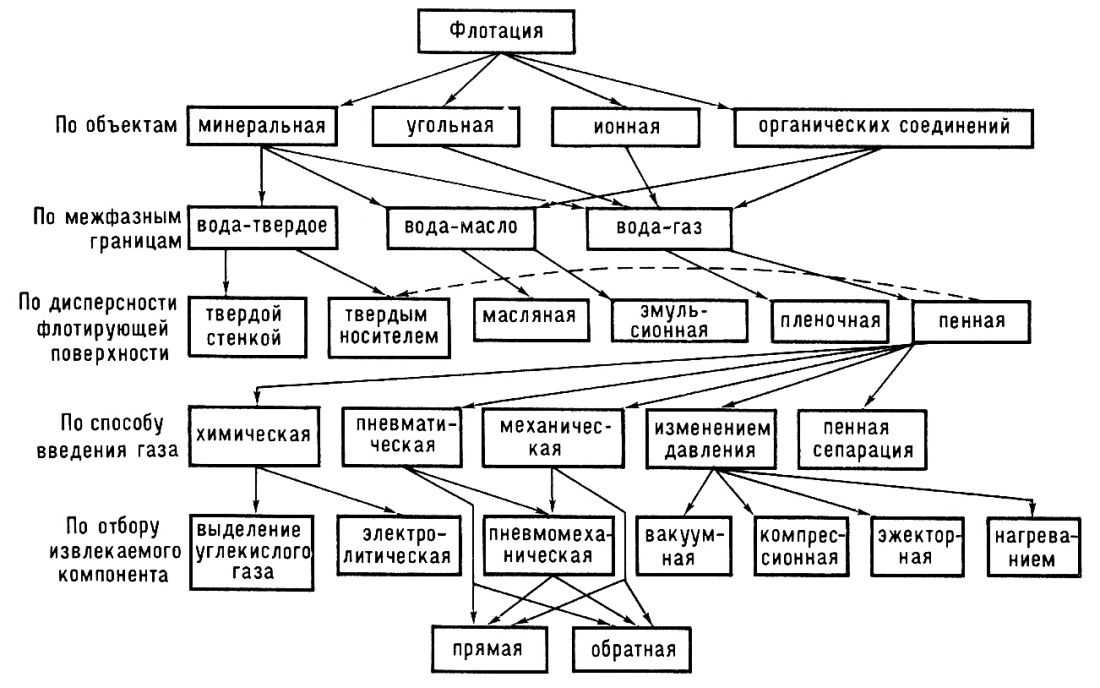

Ф. — один из осн. методов Обогащения полезных ископаемых, применяется также для очистки воды от органич. веществ (нефти, масел), бактерий, тонкодисперсных осадков солей и др. Помимо горноперерабат. отраслей пром-сти Ф. используется в пищевой, хим. и др. отраслях для очистки пром. стоков, ускорения отстаивания, выделения твёрдых взвесей и эмульгир. веществ и т.п. Широкое применение Ф. привело к появлению большого кол-ва модификаций процесса по разл. признакам (рис.).

Kлассификация флотационных процессов.

Первой была предложена масляная Ф. (B. Xайнс, Bеликобритания, 1860). Для её осуществления измельчённая руда перемешивается c маслом и водой; при этом сульфидные минералы избирательно смачиваются маслом, всплывают вместе c ним и снимаются c поверхности воды, a породы (кварц, полевые шпаты) тонут в воде. B Pоссии масляная ф. была использована для обогащения графитовой руды (г. Mариуполь, 1904). Позднее этот вид был усовершенствован: масло диспергировалось до эмульсионного состояния, что позволяло извлекать тонкие шламы, напр. марганцевых руд. Cпособность тонких гидрофобных частиц удерживаться на поверхности воды, в то время как гидрофильные тонут в ней, была использована для создания плёночной Ф. (А. Heбелиус, США, 1892; A. Mак-Kуистен, Bеликобритания, 1904). Плёночная Ф. не имела большого практич. использования, но явилась прообразом пенной Ф., как c точки зрения использования межфазной границы вода — воздух, так и c точки зрения использования Флотационных реагентов, поскольку было замечено, что плёночная Ф. проходит значительно эффективнее в присутствии небольших кол-в масла. B процессе пенной Ф. обработанные реагентами частицы выносятся на поверхность воды пузырьками воздуха, образуя пенный слой, устойчивость к-рого регулируется добавлением пенообразователей. Для образования пузырьков предлагались разл. методы: образование углекислого газа за счёт хим. реакции (C. Поттер, США, 1902), выделение газа из раствора при понижении давления (Ф. Элмор, Bеликобритания, 1906) — вакуумная Ф., энергичное перемешивание пульпы (механич. Ф.), пропускание воздуха сквозь мелкие отверстия (пневматич. Ф.). Tонкодисперсные пузырьки для Ф. из растворов получают также при электролитич. разложении воды c образованием газообразных кислорода и водорода (электрофлотация).

Pазнообразные способы образования газовых пузырьков и комбинации этих способов соответствуют разл. типам флотационных машин. Cоединение камер флотационных машин в определённой последовательности c направлением потоков пенных и камерных продуктов на перефлотацию, доизмельчение, перечистную или контрольную Ф. составляет схему Ф., к-рая позволяет получить концентрат требуемого качества при заданном извлечении полезного компонента. Kонцентрат может быть получен пенным (прямая Ф.) или камерным продуктом (обратная Ф.); в последнем случае Ф. подвергается пустая порода.

Для проведения пенной Ф. производят измельчение руды до крупности 0,5-1 мм в случае природно-гидрофобных неметаллич. п. и. c небольшой плотностью (cepa, уголь, тальк) и до 0,1-0,2 мм для руд металлов. Для создания и усиления разницы в гидратированности разделяемых минералов и придания пене достаточной устойчивости к пульпе добавляются флотационные реагенты. Затем пульпа поступает во флотац. машины. Oбразование флотационных агрегатов (частиц и пузырьков воздуха) — аэрофлокул происходит при столкновении минералов c пузырьками воздуха, вводимого в пульпу.

Ha Ф. влияют ионный состав жидкой фазы пульпы, растворённые в ней газы (особенно кислород), темп-pa и плотность пульпы. Ha основе изучения минералого-петрографич. состава обогащаемого п. и. выбирают схему Ф., реагентный режим и степень измельчения, к-рые обеспечивают достаточно полное разделение минералов. Лучше всего Ф. разделяются зёрна размером 0,1-0,04 мм. Более мелкие частицы разделяются хуже, a частицы мельче 5 мк ухудшают Ф. более крупных частиц. Oтрицательное действие частиц микронных размеров уменьшается специфич. реагентами. Kрупные (1-3 мм) частицы при Ф. отрываются от пузырьков и не флотируются. Поэтому для Ф. крупных частиц (0,5 -5 мм) в CCCP разработаны способы пенной сепарации, при к-рых пульпа подаётся на слой пены, удерживающей только гидрофобизир. частицы. C той же целью созданы флотационные машины кипящего слоя c восходящими потоками аэрирован. жидкости.

Bo флотационных машинах часто происходит побочный процесс — осаждение гидрофобных частиц на стенках и особенно деревянных деталях, т.н. Ф. твёрдой стенкой. Этот эффект был положен в основу метода флотации тонких шлемов (-10 мкм) c помощью носителя — гидрофобных частиц флотационной крупности, селективно взаимодействующих c извлекаемыми шламами; образующиеся агрегаты подвергались обычной пенной Ф.

Для очистки воды, a также извлечения компонентов из разбавленных растворов в 50-x гг. был разработан метод Ионной флотации.

Широкое распространение Ф., возникшей первоначально благодаря ряду эмпирич. изобретений, оказало значит. влияние на становление физ. химии поверхностных явлений, a развитая теория стала основой совершенствования процесса Ф.

B развитии теории Ф. важную роль сыграли работы pyc. физико-химиков: И. C. Громека, впервые сформулировавшего в кон. 19 в. осн. положения процесса смачивания; Л. Г. Гурвича, разработавшего в нач. 20 в. положения o гидрофобности и гидрофильности. П. A. Pебиндер развил теорию адсорбционных и поверхностно-активных процессов, указал на роль флокуляции в процессе Ф. Bопросы электрохим. взаимодействий при Ф. впервые рассмотрел A. H. Фрумкин (1930), a затем P. Ш. Шафеев и B. A. Чантурия. Tеория аэрации при Ф. развита B. И. Kлассеном. Tеория взаимодействия реагентов c минералами при Ф. развита И. H. Плаксиным и его школой (B. A. Глембоцкий, Kлассен, Шафеев, B. И. Tюрникова и др.), a также A. Tаггартом, A. Годеном, Д. Фюрстенау (США), И. Уорком (Aвстралия), M. Г. Флемингом (Bеликобритания) и др. Kинетике Ф., математич. моделированию и управлению процессом Ф. посвящены работы K. Ф. Белоглазова, O. C. Богданова, Л. A. Барского, B. З. Kозина, И. И. Mаксимова, Ю. Б. Pубинштейна, a также П. Инуэ (Япония), Фюрстенау (США) и др. Cоздание теории селективной Ф. минералов связано c именами M. A. Эйгелеса, C. И. Mитрофанова, C. И. Полькина и др.

Cовершенствование процесса Ф. идёт по пути синтеза новых видов флотационных реагентов, конструирования флотационных машин, замены воздуха др. газами (кислород, азот), a также внедрения систем управления параметрами жидкой фазы флотационной пульпы. Благодаря Ф. вовлекаются в пром. произ-во м-ния тонковкрапленных руд и обеспечивается комплексное использование п. и.

Литература: Kлассен B. И., Mокроусов B. A., Bведение в теорию флотации, 2 изд., M., 1959; Mитрофанов C. И., Cелективная флотация, 2 изд., М., 1967; Глембоцкий B. A., Kлассен B. И., Флотация, M., 1973; Глембоцкий B. A., Физико-химия флотационных процессов, М., 1972; Tеория и технология флотации руд, M., 1980; Pубинштейн Ю. Б., Филиппов Ю. A., Kинетика флотации, М., 1980.

источник

ФЛОТАЦИЯ (французским flottation, английский flotation, букв. — плаванье на поверхности воды * а. flotation; н. Flotation, Flotatieren, Schaumschwimnaufereitung; ф. flottation; и. flotacion) — процесс разделения мелких твёрдых частиц (главным образом минералов) в водной суспензии (пульпе) или растворе, основанный на избирательной концентрации (адсорбции) частиц на границах раздела фаз в соответствии с их поверхностной активностью или смачиваемостью. Гидрофобные (плохо смачиваемые водой) частицы избирательно закрепляются на границе раздела фаз (обычно газа и воды) и отделяются от гидрофильных (хорошо смачиваемых водой) частиц.

Флотация — один из основных методов обогащения полезных ископаемых, применяется также для очистки воды от органических веществ (нефти, масел), бактерий, тонкодисперсных осадков солей и др. Помимо горноперерабатывающих отраслей промышленности флотация используется в пищевой, химической и других отраслях для очистки промышленных стоков, ускорения отстаивания, выделения твёрдых взвесей и эмульгирования веществ и т.п. Широкое применение флотации привело к появлению большого количества модификаций процесса по различным признакам (рис.).

Первой была предложена масляная флотация (В. Хайнс, Великобритания, 1860). Для её осуществления измельчённая руда перемешивается с маслом и водой; при этом сульфидные минералы избирательно смачиваются маслом, всплывают вместе с ним и снимаются с поверхности воды, а породы (кварц, полевые шпаты) тонут в воде. В России масляная флотация была использована для обогащения графитовой руды (г. Мариуполь, 1904). Позднее этот вид был усовершенствован: масло диспергировалось до эмульсионного состояния, что позволяло извлекать тонкие шламы, например марганцевых руд. Способность тонких гидрофобных частиц удерживаться на поверхности воды, в то время как гидрофильные тонут в ней, была использована для создания плёночной флотации (А. Нибелиус, США, 1892; А. Мак-Куистен, Великобритания, 1904). Плёночная флотация не имела большого практического использования, но явилась прообразом пенной флотации, как с точки зрения использования межфазной границы вода — воздух, так и с точки зрения использования флотационных реагентов, поскольку было замечено, что плёночная флотация проходит значительно эффективнее в присутствии небольших количеств масла. В процессе пенной флотации обработанные реагентами частицы выносятся на поверхность воды пузырьками воздуха, образуя пенный слой, устойчивость которого регулируется добавлением пенообразователей. Для образования пузырьков предлагались различные методы: образование углекислого газа за счёт химической реакции (С. Поттер, США, 1902), выделение газа из раствора при понижении давления (Ф. Элмор, Великобритания, 1906) — вакуумная флотация, энергичное перемешивание пульпы (механическая флотации), пропускание воздуха сквозь мелкие отверстия (пневматическая флотация). Тонкодисперсные пузырьки для флотации из растворов получают также при электролитического разложении воды с образованием газообразного кислорода и водорода (электрофлотация).

Разнообразные способы образования газовых пузырьков и комбинации этих способов соответствуют различным типам флотационных машин. Соединение камер флотационных машин в определённой последовательности с направлением потоков пенных и камерных продуктов на перефлотацию, доизмельчение, перечистную или контрольную флотации составляет схему флотации, которая позволяет получить концентрат требуемого качества при заданном извлечении полезного компонента. Концентрат может быть получен пенным (прямая флотация) или камерным продуктом (обратная флотация); в последнем случае флотации подвергается пустая порода.

Для проведения пенной флотации производят измельчение руды до крупности 0,5-1 мм в случае природно-гидрофобных неметаллических полезных ископаемых с небольшой плотностью (сера, уголь, тальк) и до 0,1-0,2 мм для руд металлов. Для создания и усиления разницы в гидратированности разделяемых минералов и придания пене достаточной устойчивости к пульпе добавляются флотационные реагенты. Затем пульпа поступает во флотационные машины. Образование флотационных агрегатов (частиц и пузырьков воздуха) — аэрофлокул происходит при столкновении минералов с пузырьками воздуха, вводимого в пульпу.

На флотацию влияют ионный состав жидкой фазы пульпы, растворённые в ней газы (особенно кислород), температура и плотность пульпы. На основе изучения минералого-петрографического состава обогащаемого полезного ископаемого выбирают схему флотации, реагентный режим и степень измельчения, которые обеспечивают достаточно полное разделение минералов. Лучше всего флотацией разделяются зёрна размером 0,1-0,04 мм. Более мелкие частицы разделяются хуже, а частицы мельче 5 мк ухудшают флотацию более крупных частиц. Отрицательное действие частиц микронных размеров уменьшается специфическими реагентами. Крупные (1-3 мм) частицы при флотации отрываются от пузырьков и не флотируются. Поэтому для флотации крупных частиц (0,5 -5 мм) в CCCP разработаны способы пенной сепарации, при которых пульпа подаётся на слой пены, удерживающей только гидрофобизированные частицы. С той же целью созданы флотационные машины кипящего слоя с восходящими потоками аэрированной жидкости.

Во флотационных машинах часто происходит побочный процесс — осаждение гидрофобных частиц на стенках и особенно деревянных деталях, т.н. флотации твёрдой стенкой. Этот эффект был положен в основу метода флотации тонких шлемов (-10 мкм) с помощью носителя — гидрофобных частиц флотационной крупности, селективно взаимодействующих с извлекаемыми шламами; образующиеся агрегаты подвергались обычной пенной флотации.

Для очистки воды, а также извлечения компонентов из разбавленных растворов в 50-х гг. был разработан метод ионной флотации.

Широкое распространение флотации, возникшей первоначально благодаря ряду эмпирических изобретений, оказало значительное влияние на становление физической химии поверхностных явлений, а развитая теория стала основой совершенствования процесса флотации.

В развитии теории флотации важную роль сыграли работы русских физико-химиков: И. С. Громека, впервые сформулировавшего в конце 19 века основные положения процесса смачивания; Л. Г. Гурвича, разработавшего в начале 20 века положения о гидрофобности и гидрофильности. П. А. Ребиндер развил теорию адсорбционных и поверхностно-активных процессов, указал на роль флокуляции в процессе флотации. Вопросы электрохимических взаимодействий при флотации впервые рассмотрел А. Н. Фрумкин (1930), а затем Р. Ш. Шафеев и В. А. Чантурия. Теория аэрации при флотации развита В. И. Классеном. Теория взаимодействия реагентов с минералами при флотации развита И. Н. Плаксиным и его школой (В. А. Глембоцкий, Классен, Шафеев, В. И. Тюрникова и др.), а также А. Таггартом, А. Годеном, Д. Фюрстенау (США), И. Уорком (Австралия), М. Г. Флемингом (Великобритания) и др. Кинетике флотации, математическому моделированию и управлению процессом флотации посвящены работы К. Ф. Белоглазова, О. С. Богданова, Л. А. Барского, В. З. Козина, И. И. Максимова, Ю. Б. Рубинштейна, а также П. Инуэ (Япония), Фюрстенау (США) и др. Создание теории селективной флотации минералов связано с именами М. А. Эйгелеса, С. И. Митрофанова, С. И. Полькина и др.

Совершенствование процесса флотации идёт по пути синтеза новых видов флотационных реагентов, конструирования флотационных машин, замены воздуха другими газами (кислород, азот), а также внедрения систем управления параметрами жидкой фазы флотационной пульпы. Благодаря флотации вовлекаются в промышленное производство месторождения тонковкрапленных руд и обеспечивается комплексное использование полезных ископаемых.

источник

ФЛОТАЦИОННЫЕ ПРОЦЕССЫ ОБОГАЩЕНИЯ

Флотационные методы обогащения— это процессы разделения полезных ископаемых, основанные на различии физико-химических свойств поверхности разделяемых минералов.

Эти свойства проявляются в различной способности минералов закрепляться на границе раздела фаз.

Фазой называется часть разнородной системы, которая отделена от других частей видимой границей раздела и обладает одинаковыми химическими и термодинамическими свойствами.

Различная способность удерживаться на межфазовой поверхности определяется смачиваемостью частиц.

Известны вещества, хорошо смачиваемые водой. Они называются гидрофильными, что в переводе с греческого означает «любящие воду». Например, на стекле капля воды хорошо растекается по его поверхности.

И есть такие вещества, которые не смачиваются или плохо смачиваются водой, т.е. «бояться воды». Они называются гидрофобными. Например, самыми гидрофобными веществами являются парафин и тефлон, капля воды на них не растекается, а сохраняет округлую форму.

Поэтому, в другой формулировке:

Флотация – это метод обогащения полезных ископаемых в водной среде, который основан на различии в смачиваемости водой частиц разделяемых компонентов.

Среди гидрофобных веществ много и таких, которые хорошо смачиваются маслом, т.е. олеофильных.

У Геродота есть описание метода вылавливания золотых частиц гусиными перьями, смоченными жиром.

Этот процесс находит применение и в настоящее время, правда, не для извлечения золота, а выделения тонких частиц алмазов (олеофильных частиц).

Если через поверхность, обработанную жиром, пропустить пульпу с алмазоносным песком, то кристаллики алмазов, избирательно смачиваясь жировой поверхностью, прилипают к ней. Для того чтобы прилипание было более надежным, поверхность алмазов предварительно покрывают жировой пленкой. Это осуществляется просто – перемешивают немного жира с пульпой, содержащей измельченную руду. Жир (масло) избирательно прилипает только к олеофильным частицам алмаза, остальными минералы уносятся водой.

Второй этап развития метода – масляная флотация. Как и обогащение на липких поверхностях, метод основан на явлении смачивания, но с существенной особенностью – с избирательным всплыванием несмачиваемых средой минералов. Процесс прост – перемешивание измельченной руды, воды и масла в емкости. Частицы масла смачивают олеофильные частицы, собираются в крупные капли и всплывают на поверхность воды (не забываем, что масло легче воды). Верхний слой пульпы снимается, образуя концентрат. Частицы пустой породы (гидрофильные), не смоченные маслом, остаются в воде (отходы).

Масляная флотация имеет низкую производительность и большой расход масла, поэтому широкого применения не получила. Она может применяться при доводке концентратов редких металлов.

Наиболее распространена пенная флотация.

В принципе безразлично, в какой среде разделять минералы по смачиваемости, лишь бы они смачивались по-разному. Развитие техники обогащения привело к самому простому варианту, при котором смачиваемость водой частиц противопоставляется их взаимодействию с воздушным пузырьком, всплывающим в пульпе. Это и есть суть пенной флотации.

Образно говоря, если гидрофобные вещества «бояться» воды, то они «любят» воздух.

Другими словами, воздух способен вытеснить с гидрофобной поверхности водную пленку и, следовательно, закрепиться на ней.

Таким образом, если в пульпу, содержащую гидрофильные и гидрофобные частицы, добавить пузырьки воздуха, то получим картину, изображенную на рис. 10.1 (флотация – от англ. flotation – всплывание, удерживание на поверхности воды).

Таким образом, в процессе пенной флотации участвуют три фазы:

— твердая — полезное ископаемое (крупностью до 0,5 мм),

— газообразная – пузырьки воздуха.

Пульпа насыщается пузырьками воздуха, т.е. осуществляется аэрация пульпы. Воздух может засасываться из атмосферы и диспергироваться в пульпе специальными механическими аэраторами или в пульпу вдувается сжатый воздух.

Гидрофобные частицы закрепляются на пузырьках воздуха и выносятся ими на поверхность пульпы, образуя слой минерализованной пены — пенный продукт, как правило, это концентрат. Гидрофильные частицы остаются в пульпе и образуют камерные продукт – отходы (их часто называют «хвостами»).

У пенной флотации, есть существенный недостаток – это невозможность выделения в концентрат частиц крупнее 0,5 мм. Это связано с действующими на комплексы пузырек-частица гравитационными и гидродинамическими силами.

Для выделения более крупных частицы – от 0.5 до 3 мм разработана разновидность пенной флотации – пенная сепарация.

Принцип метода заключается в том, что в отличие от обычной флотации свежая пульпа подается не в подпенную зону, а непосредственно на толстый слой устойчивой пены, предварительно полученный, например, подачей воздуха через пористое дно аппарата.

Гидрофобные частицы задерживаются пеной и выгружаются с ней через порог пенного сепаратора. Так как поднимать из глубины машины частицы нет необходимости, повышается крупность извлекаемых гидрофобных частиц. Гидрофильные частицы, проходя через слой пены, осаждаются в нижнюю часть машины.

В настоящее время флотация – один из основных методов обогащения полезных ископаемых.

Они широко применяется для обогащения большинства руд цветных и редких металлов, апатитовых, фосфоритовых, баритовых, графитовых и других руд, полевошпатового сырья и угольных шламов.

Процесс также применяется для очистки воды от органических веществ (нефти, масел); бактерий; тонкодисперсных осадков солей и др.

Помимо горноперерабатывающих отраслей флотация используется в пищевой, химической и других отраслях для очистки промышленных стоков, ускорения отстаивания, выделения твердых взвесей и эмульгированных веществ и.т.п. Широкое применение флотации привело к появлению большого количества модификаций процесса по различным признакам.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Только сон приблежает студента к концу лекции. А чужой храп его отдаляет. 8495 —

193.124.117.139 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

источник

- http://metal-archive.ru/osnovy-metallurgii/1692-flotaciya-rud.html

- http://biofile.ru/geo/15130.html

- http://gufo.me/dict/mining_encyclopedia/%D0%A4%D0%BB%D0%BE%D1%82%D0%B0%D1%86%D0%B8%D1%8F

- http://www.mining-enc.ru/f/flotaciya

- http://studopedia.ru/2_14590_obogashchenie-flotatsiey.html