ПОДЗЕМНАЯ РАЗРАБОТКА МЕСТОРОЖДЕНИЙ полезных ископаемых, шахтная разработка месторождений (а. underground mining; н. Untertagebergbau, unterirdischer Abbau von Lagerstatten, Bergbau unter Tage; ф. exploitation souterraine des gisements; и. explotacion subterranea de yacimientos, beneficio subterraneo de depositos), — добыча полезных ископаемых в недрах Земли без нарушения дневной поверхности путём проведения системы подземных горных выработок. В процессе подземной переработки месторождений выделяются 3 стадии: вскрытие, подготовка и очистная выемка. Основные горные выработки подземной переработки месторождений: шахтные стволы, квершлаги и штольни, открывающие доступ с поверхности ко всему месторождению полезных ископаемых или его части и обеспечивающие возможность проведения подготовительных выработок и очистной выемки в запланированных объёмах; штреки, уклоны, бремсберги, восстающие, орты, которыми вскрытая часть месторождения разделяется на обособленные выемочные участки (этажи, блоки, панели, камеры, столбы), предусмотренные принятым способом подготовки и системой разработки; подэтажные и слоевые выработки, выработки буровые, погрузочно-доставочные, подсечки, вентиляционные, отрезные восстающие и другие, обеспечивающие выемку полезных ископаемых.

Как в CCCP, так и за рубежом, несмотря на общее возрастание доли открытого способа разработки (см. Открытая разработка месторождений), роль подземной добычи в обеспечении основных полезных ископаемых остаётся значительной. Этому способствуют достижения 2-й половины 20 века в области технологии, механизации горных работ, общее повышение эффективности подземной разработки месторождений, а также необходимость восстановления и рекультивации территорий, нарушенных открытыми горными работами. В условиях ограниченного прироста запасов минерального сырья вблизи земной поверхности темпы освоения разрабатываемых месторождений подземным способом непрерывно растут. В 80-е гг. годовое понижение горных работ составляет от 10 до 40 м, а интенсивность выемки пологих месторождений почти удвоилась. В CCCP и за рубежом на некоторых шахтах глубина горных работ понизилась до 800-1000 м и более (табл. 1).

В перспективе можно ожидать существенного возрастания объёмов подземной добычи полезных ископаемых, повышение эффективности которой связано с решением таких крупных научно-технических проблем, как наиболее полное и комплексное использование минерально-сырьевой базы, коренное усовершенствование технологии и способов механизации, в т.ч. завершение механизации вспомогательных производственных процессов, разработка и внедрение автоматизированных систем управления технологическими процессами и горными предприятиями, внедрение в горное производство дистанционного управления добычными машинами и робототехники.

Предприятия по подземной переработке месторождений действуют практически на всей территории страны. При этом основные районы подземной переработки месторождений угля — Донецкий, Кузнецкий, Карагандинский, Печорский, Подмосковный, Львовско-Волынский, Кизеловский бассейны; железной руды — Криворожский бассейны Урал (Богословское и Высокогорское рудоуправления), Сибирь («Шерегешский», «Абаканский», «Казский», «Таштагольский» рудники), KMA (Коробковское месторождение), Казахстан (Западный Каражал); марганцевой руды — Украина (Никопольское, Большое Токмакское месторождения), Грузия (Чиатурское месторождение); руд цветных металлов — Урал (Гайский комбинат, рудник «СУБР»), Казахстан (Джезказганское, Зыряновское. Иртышское и др. месторождения), Кавказ (Тырныаузское, Кафанское, Урупское месторождения) и др. За рубежом объектами подземной разработки являются месторождения полезных ископаемых с весьма разнообразными условиями (по форме и элементам) залегания полезных толщ, а также физико-механическими свойствами полезных ископаемых и вмещающих горных пород. Подземным способом разрабатываются месторождения железной руды в Швеции (Кирунавара, Мальмбергет, Гренгесберг), Канаде (Маклауд-Уэй-уэй), Франции (рудники бассейны Лотарингии); медных руд в США (Сан-Маньюэл), Канаде Джеко (Геко), Чили (Эль-Теньенте, Эль-Сальвадор); полиметаллических руд в Австралии (рудники «Брокен-Хилл», «Маунт-Айза»), США (Бюик, Флетчер, Вайбернем), Канаде (Салливан, Брансуик N 12, Кидд-Крик), Швеции (рудники «Булиден», «Лайсвалль-Бельвиксберг»); молибденовых руд в США (Клаймакс); вольфрамовых руд в KHP, США, Боливии; урановых руд в Канаде (Денисон, Нью-Квирк); алмазов в ЮАР (Премьер, Весселтон).

Подземная переработка месторождений известна ещё в глубокой древности (см. Горное дело). До Октябрьской революции 1917 подземная переработка месторождений в России была развита относительно слабо. Подземным способом добывали уголь в Донбассе, железную руду в Кривом Роге, руды меди, серебра и золота на Урале, полиметаллические руды на Алтае и в Казахстане. Бурение, отбойка и откатка производились вручную, подъём полезных ископаемых — при помощи конной тяги или в некоторых случаях с помощью парового привода. Месторождения разрабатывали небольшими шахтами и рудниками, принадлежавшими частным владельцам и иностранным акционерным обществам. После победы Октябрьской революции в развитии подземной переработки месторождений выделяются 4 основных этапа. Восстановительный период (1921-28) Советского государства стал для горнорудной и угольной отраслей промышленности одним из сложнейших этапов. Стволы шахт и рудников были большей частью затоплены, копры разрушены. Механизмы, имевшиеся в небольшом количестве, на этих предприятиях были изношены, не хватало квалифицированных рабочих. Однако, несмотря на огромные трудности, задача восстановления горной промышленности была решена. К концу восстановительного периода добыча угля в CCCP уже была выше на 22%, а добыча железных руд составила 70% соответствующего уровня 1913.

С начала периода индустриализации (1929-32) развернулась эксплуатация Тальбесского месторождения железных руд в Западной Сибири и Керченского месторождения в Крыму. Коренной реконструкции были подвергнуты рудники Кривого Рога и Урала. В эксплуатацию были введены новые месторождения марганцевой руды на Урале и в Западной Сибири. Были построены рудники по добыче медной руды на Урале и в Казахстане, «Ачисайский» полиметаллический рудник, «Тихвинский» бокситовый рудник, «Балейский» золотой рудник, рудники редких металлов. В 1933-38 была создана советская никелевая промышленность. На комбинате «Североникель» началась выплавка никеля из руд медно-никелевого месторождения Мончетундры. В 1938-39 в цветной металлургии были введены в строй новые крупные рудники, поставляющие сырьё для Южно-Уральского никелевого и Уральского алюминиевого заводов. В число действующих предприятий вошли Медногорский завод и «Блявинский» медный рудник. В эти годы построен вольфрам-молибденовый комбинат в Тырныаузе и другие предприятия по производству цветных, редких и драгоценных металлов. В годы довоенных пятилеток были достигнуты большие успехи в развитии угольной промышленности. Благодаря строительству новых шахт и коренной реконструкции существующего фонда на основе механизации и электрификации добыча угля подземным способом в CCCP в 1940 возросла по сравнению с 1928 в 4,53 раза. В угольной промышленности в 1940 зарубка и отбойка были механизированы на 94,8%, доставка в очистных забоях — на 90,4%, откатка (по грузообороту) — на 75,2%, погрузка в вагоны — на 86,5%. В горнорудной промышленности было почти полностью ликвидировано ручное бурение, осуществлена механизация погрузочных работ, подземной и поверхностной откатки, водоотлива, подъёма.

Вскоре после начала Великой Отечественной войны 1941-45 фашистами была временно захвачена территория Советской Украины, Кавказа — места сосредоточения значительной части общесоюзной добычи угля, железной, марганцевой, вольфрамовой руд. Однако созданные в годы довоенных пятилеток металлургическая и горнорудная базы на востоке страны (Урал, Сибирь) позволили обеспечить нужды фронта и тыла в продукции этих отраслей промышленности. Для бесперебойного снабжения металлургических заводов Востока железных рудой были расширены эксплуатационные работы на «Бакальском», «Гороблагодатском» и других рудниках. С пуском «Таштагольского» и «Одрабашского» рудников усилилось снабжение местной железной рудой Кузнецкого металлургического комбината. В военный период добыча марганцевых руд на востоке страны увеличилась в 3 раза. Значительные успехи были достигнуты в добыче руд для производства алюминия, никеля, олова, магния, молибдена. В послевоенный период восстановления народного хозяйства продолжалось дальнейшее ускоренное развитие подземной переработки месторождений за счёт достижений научно-технического прогресса.

На современном этапе развития отрасли, начавшемся в 50-х гг., на горнорудных и угольных предприятиях страны механизированы все основные процессы подземных горных работ: бурение, отбойка, доставка, подземная откатка, подъём и другие процессы (подробнее см. в ст. Шахта). В 60-х гг. произошли существенные сдвиги в основном процессе добычи угля, в очистной его выемке на пологих и наклонных пластах, составляющих 83% всех разрабатываемых пластов. Широкозахватные комбайны стали вытесняться более производительными — узкозахватными комбайнами и стругами, действующими в комплексе с механизированными крепями. Коренные изменения произошли и в технике подземных работ в горнорудной промышленности. На рудных шахтах с 50-х гг. стало применяться самоходное оборудование на бурении, заряжании скважин, погрузке, доставке горной массы и на вспомогательных процессах, что открыло возможность комплексной механизации подземных горных работ.

В изменениях, которые претерпевали системы подземной переработки месторождений, отражалось многообразие месторождений полезных ископаемых, средств и способов ведения горных работ. К концу 80-х гг. насчитывается свыше 200 основных систем и множество их вариантов с присущими им особенностями. Системы разработки отличаются одна от другой: видом и расположением подготовительных и нарезных выработок в массиве горных пород; направлением подвигания фронта очистной выемки относительно элементов залегания полезных ископаемых; состоянием образующегося в процессе выемки очистного пространства; построением и формой очистного забоя; количеством стадий очистной выемки; способами отбойки и доставки полезных ископаемых при очистной выемке. Опубликовано свыше 60 классификаций систем подземной переработки месторождений, работой над которыми занимались видные учёные в области горной науки Б. И. Бокий, А. М. Терпигорев, Л. Д. Шевяков, М. И. Агошков и др.

Основную классификацию систем подземной переработки месторождений можно разделить на 3 группы: системы подземной разработки угольных месторождений; системы подземной разработки рудных месторождений; общие классификации систем подземной переработки месторождений твёрдых полезных ископаемых (практического применения не получили). Наиболее распространённой в CCCP, несмотря на определённые недостатки, является отраслевая классификация систем подземной разработки каменноугольных месторождений Л. Д. Шевякова, основанная на признаке расположения подготовительных выработок и предложенная в 1933.

Отраслевая классификация Л. Д. Шевякова (с дополнениями): системы разработки без разделения на слои: сплошные — по простиранию, по восстанию (падению); столбовые — длинными столбами, короткими столбами, длинными столбами по восстанию (падению), щитовая; камерная; комбинированные — камерно-столбовая, парными штреками, сплошная с элементами столбовой, столбовая с элементами сплошной. Системы разработки с разделением на слои: горизонтальными слоями; наклонными слоями; поперечно-наклонными слоями; диагональными слоями; комбинированная с гибким перекрытием.

В области систем разработки основные задачи, решаемые в угольной промышленности CCCP: дальнейшая концентрация и интенсификация горных работ за счёт применения систем разработки длинными столбами (табл. 2), особенно тех её вариантов, которые обеспечивают постоянство длины лавы, обособленное проветривание мест выделения метана; рациональное размещение подготовительных выработок в толще пород и пласта; прогнозирование геологических нарушений для обеспечения стабильной работы комплексов очистных и очистных агрегатов; создание новых вариантов систем разработки и высокопроизводительных средств комплексной механизации, обеспечивающих выемку угля без присутствия рабочих в очистном забое (см. Безлюдная выемка); создание новых и усовершенствование существующих систем разработки мощных (особенно крутопадающих) пластов с закладкой выработанного пространства, преимущественно гидравлической; ведение горных работ на глубоких горизонтах с предварительной дегазацией пластов; управление массивом горных пород с поверхности до начала ведения горных работ с целью исключения внезапных выбросов угля и газа, горных ударов и пр.; внедрение мероприятий по обеспечению комфортных и безопасных условий работы.

Исключительное разнообразие геологических условий, а также физические свойств горных пород обусловливает наличие заметно большего, чем на угольных месторождениях, числа систем подземной разработки рудных месторождений. Из значительного числа (свыше 20) классификаций систем разработки рудных месторождений в середине 80-х гг. сохранили ограниченное значение и в той или иной мере используются лишь 2-3. Все остальные не выдержали проверки практикой. Наибольшее признание получила классификация систем подземной разработки рудных месторождений М. И. Агошкова, созданная в 1949. Современная интерпретация данной классификации представлена в табл. 3.

В общей добыче руды подземным способом наибольший объём приходится на системы разработки с открытым очистным пространством (табл. 4).

Объём мировой подземной добычи руды (кроме CCCP) по системам разработки распределяется (1984, %) следующим образом: системы разработки с открытым очистным пространством (46,8), в т.ч. камерно-столбовая система разработки (37,7), система подэтажных штреков (62,3); системы разработки с закладкой (23,8); системы разработки с обрушением руды и вмещающих пород (29,4), в т.ч. подэтажное обрушение с торцовым выпуском руды (39,4), этажное принудительное обрушение и этажное самообрушение (60,6).

Совершенствование существующих систем подземной разработки рудных месторождений заключается в их упрощении и увеличении параметров: высоты этажа и подэтажа, сечения выработок, ширины камер. Идёт оно также по пути внедрения высокопроизводительного самоходного оборудования, основными достоинствами которого являются эффективность и гибкость практически при любой системе разработки. При этом возможно увеличение параметров блоков. Например, в слоевых системах с закладкой применение самоходной техники привело к увеличению длины блока до 80 м и более. В результате в 2-2,5 раза снижен объём подготовительно-нарезных работ по сравнению с вариантом со скреперной доставкой. Для систем разработки с открытым выработанным пространством и систем с обрушением вмещающих пород характерным стало расположение восстающих на больших расстояниях друг от друга. При слоевых системах потребовалось создание резервных ёмкостей — рудоспусков, появилась подэтажная подготовка блоков и отдельных залежей. На всех рудниках, применяющих самоходное оборудование, значительно повысилась производительность выемочных участков. Производственная мощность рудника обеспечивается меньшим числом действующих очистных забоев и добычных участков. В 80-е гг. на многих рудниках CCCP стала широко использоваться вибрационная техника, которая позволила упростить конструкцию и уменьшить объёмы проходческих работ в днищах блоков, за счёт чего сократилось время подготовки блоков к очистной выемке, значительно увеличилась безопасность работ и повысилась производительность труда на выпуске руды.

Строительство подземного горного предприятия ведётся на основе проекта и в соответствии с графиками (в основном сетевыми), которые отражают последовательность выполнения и взаимоувязку отдельных видов работ, а также технологическая связь между ними. Укрупнённый комплексный сетевой график определяет продолжительность основных этапов строительства (организационно-технические мероприятия по подготовке к строительству, подготовительные и основные периоды строительства), последовательность и сроки строительства отдельных объектов, срок поставки технологического и вспомогательного оборудования, срок освоения подземным горным предприятием проектной мощности. В период основного строительства ведутся горно-капитальные работы по сооружению стволов, других вскрывающих и подготовительных горных выработок (см. Вскрытие месторождения), возводятся промышленные здания, обогатительные фабрики и др. (см. Технологический комплекс поверхности шахты), подготавливается первый горизонт (или два первых), обеспечивается возможность развития добычи полезных ископаемых на полную проектную мощность.

Основные производственные (технологические) этапы подземной разработки вскрытого месторождения полезных ископаемых или его части — подготовка горных пород к выемке (см. Подготовка шахтного поля), отделение горных пород (или полезных ископаемых) от массива и выдача их на транспортные выработки (см. Очистные работы), транспортирование горной массы на поверхность шахты (см. Шахтный транспорт), первичную переработку горной массы (см. Обогащение полезных ископаемых), размещение пустых пород в выработанном пространстве или в отвалах (см. Породный отвал). Кроме основных технологических процессов, на шахтах выполняются вспомогательные работы. Все производственные процессы объединяются в единую технологическую схему горнодобывающего предприятия. Продолжительность подземной переработки месторождений, а также и срок службы подземного предприятия зависят от минимальной обеспеченности запасами, выявленными в результате детальной разведки, при соблюдении их необходимых соотношений по категориям. В зависимости от вида добываемых полезных ископаемых и производственной мощности подземных горных предприятий установлены минимальные сроки их существования: шахты чёрной металлургии — 20-25 лет; крупные ГОКи — не менее 40 лет; крупные предприятия по добыче алюминиевого сырья, медной, свинцово-цинковой и никелевой руд — 30-40 лет; крупные предприятия по добыче руд и производству концентратов вольфрама, молибдена, олова, а также ртути — 20-30 лет; золоторудные предприятия — 15-20 лет; небольшие предприятия, эксплуатирующие богатые месторождения руд некоторых металлов, золота и ценных видов неметаллического сырья — 5-10 лет. Более конкретные сроки минимальной обеспеченности разведанными запасами горнодобывающих предприятий устанавливаются технико-экономическим расчётом. Прекращение подземной переработки месторождений и ликвидация подземного горного предприятия производится, как правило, только после полной отработки или списания балансовых запасов месторождения и при отсутствии перспектив их прироста.

Эффективность подземной переработки месторождений оценивается системой технико-экономических показателей — общих (прибыль, рентабельность, ценность и качество основных и сопутствующих компонентов) и специфических (см. Себестоимость продукции, Капитальные вложения, Производительность труда, интенсивность Годового понижения работ, способ вскрытия и др.).

При подземной разработке месторождений основное внимание уделяется безопасности ведения работ, для чего в обязательном порядке разрабатываются организационные и технические мероприятия, способствующие созданию безопасных условий труда и ликвидации случаев травматизма (см. Безопасность труда).

Перспективы подземной переработки месторождений связаны с оптимизацией параметров горных работ и оборудования, применением техники непрерывного действия, комплексным использованием добытой горной массы, переходом на большие глубины, широким использованием автоматизированных систем и методов управления, созданием малоотходных и ресурсосберегающих технологий.

источник

Конспект лекций для студентов специальности 6.090300

«Подземная разработка месторождений

1 ПОДГОТОВКА ШАХТНЫХ ПОЛЕЙ………………………………… 4

1.1 Общие вопросы подготовки шахтных полей …………………….. 4

1.2 Способы подготовки шахтных полей и предъявляемые к

1.3 Погоризонтная подготовка шахтного поля……………………. 22

1.4 Панельная подготовка шахтного поля…………………………. 26

1.5 Этажная подготовка шахтного поля……………………………. 31

1.6 Определение основных параметров подготовки шахтных

2 ВСКРЫТИЕ ШАХТНЫХ ПОЛЕЙ …………………………………. 49

2.1 Общие вопросы вскрытия месторождений …………………….. 49

2.2 Вскрытие наклонными стволами ……………………………….. 52

2.3 Вскрытие вертикальными стволами. Расположение

стволов в шахтном поле и выбор места их заложения …….…… 61

2.4 Одногоризонтное вскрытие пологих пластов

вертикальными стволами …………………………………….. 71

2.5 Многогоризонтное вскрытие пологих и наклонных пластов

вертикальными стволами………………………………………. 80

2.6 Вскрытие крутых пластов………………………………………. 87

2.7 Особенности вскрытия пластов на больших глубинах.

Вскрытие при делении шахтных полей на блоки……………… 90

2.9 Комбинированное вскрытие…………………………………….. 99

2.10 Выбор рационального способа вскрытия шахтного поля

2.11 Околоствольные дворы………………………………………… 113

2.12 Поверхностные комплексы шахт……………………………. 123

1.1.1. Стадии разработки месторождений

Угольные пласты залегают глубоко под землей. Поэтому, чтобы приступить к добыче полезных ископаемых, необходимо осуществить комплекс работ, который осуществляется в следующие 3 стадии.

Вскрытие шахтного поля – обеспечение доступа к месторождению с поверхности с целью создания условия для подготовки и отработки его запасов. Оно осуществляется путем проведения вскрывающих выработок, которые делятся на главные и вспомогательные. К главным относят выработки, имеющие непосредственный выход на земную поверхность (стволы, штольни), вспомогательные выработки такого выхода не имеют (квершлаги, гезенки, скаты и др.).

Подготовкой шахтного поля называется определенный порядок проведения подготовительных выработок после вскрытия шахтного поля, обеспечивающий ведение очистных работ.

Очистная выемка – комплекс работ по извлечение (добыче) полезного ископаемого из очистных забоев.

Совокупность работ по вскрытию, подготовке и очистной выемке называется разработкой месторождений полезных ископаемых. При разработке месторождений полезных ископаемых должны быть обеспечены требования, предусмотренные законодательством Украины «О недрах» и «Правилами технической эксплуатации угольных и сланцевых шахт».

1.1.2. Шахтные поля и их изображение на маркшейдерских планах. Границы шахтных полей

Часть месторождения, отведенное для разработки одной шахте, называется шахтным полем.

Шахтное поле имеет границы по падению (нижняя) восстанию (верхняя) и простиранию (боковые границы).

Границы шахтных полей могут быть фиксированными и условными. Фиксированные границы не могут быть изменены, а условные в процессе эксплуатации месторождения могут быть изменены в соответствии с существующими законодательными положениями. Фиксированные границы образуются контурами месторождения: выходом пластов под наносы, линией кондиционных характеристик полезных ископаемых, крупными геологическими нарушениями, крупными водоемами и др. Условные границы образуются поверхностями, устанавливаемыми ГКЗ, и в случае производственной необходимости, после рассмотрения технического задания, могут быть перенесены. К условным границам относятся также границы соседних шахт.

Размеры шахтных полей колеблятся в больших пределах: по простиранию – 3-6-10 км, а на крупных строящихся шахтах – до 20 км, по падению – 4-5 км для условий пологого падения пластов и до 1,5-2 км для крутого.

На чертежах и маркшейдерских планах шахтные поля со всеми расположенными в них выработками изображаются при пологом и наклонном залегании пластов как проекции на горизонтальную плоскость, а при крутом – на вертикальную плоскость. Из этого следует, что длина наклонных выработок на планах оказывается уменьшенной, а горизонтальные выработки имеют неискаженную длину. Дается также разрез шахтных полей вкрест простирания пород, где пласты изображаются с соблюдением истинного угла падения.

а – план; б – вертикальный разрез вкрест простирания;

1 – по линии ББ; 2 – по линии АА; 3 – структурная колонка пласта по скважине 2715; 4 – выход пласта под наносы; 5 – границы шахтного поля

Часть недр, предоставляемая шахте для промышленной разработки содержащихся в ней угольных залежей, называется горным отводом. На планах горный отвод изображается в виде проекции границ шахтного поля на земную поверхность.

На маркшейдерские планы наносят также изогипсы пласта – линии равных высотных отметок. Они представляют собой линии пересечения почвы или кровли пласта с мысленно проводимыми горизонтальными плоскостями на одинаковом расстоянии одна от другой. Расстояние между плоскостями, а, следовательно, и между изогипсами, по вертикали зависит от угла падения, сложности форм залегания пласта и принятого масштаба. Для месторождений Подмосковного бассейна, например, где пласты имеют волнистое залегание, изогипсы проводят через 1 м, а для Донбасса, где пласты имеют выдержанные углы падения – через 10, 50, 100 м. По изогипсам обычно проводят нижнюю и верхнюю технические границы шахтного поля.

1.1.3. Деление шахтных полей на части

Для правильной и последовательной отработки шахтные поля, как правило, делят на более мелкие части: горизонты, крылья, этажи, панели, ярусы, столбы, выемочные поля, блоки и др. (рис.1.2).

Горизонтом называется часть шахтного поля, образованная делением его по падению горизонтальными плоскостями. Размеры горизонта обычно не превышают 1000-1200 м, в перспективе, особенно при так называемой погоризонтной подготовке шахтного поля, они будут увеличены до 3000 м. Границей между горизонтами является главный откаточный штрек.

Проектная мощность шахты должна обеспечиваться в соответствии с требованиями НТП, как правило, работой на одном горизонте. Срок службы горизонта для шахт, разрабатывающих пологие и наклонные пласты, должен составлять не менее 10-15 лет, а для шахт, разрабатывающих крутонаклонные и крутые пласты – не менее 10 лет.

Крылом называют часть шахтного поля, расположенную по одну сторону от шахтного ствола или каких-либо других капитальных вскрывающих выработок. Крылья обычно обозначаются частями света: западное, восточное, южное и т.д. Как исключение, при сложном рельефе местности, бывают однокрылые (односторонние) шахтные поля.

Часть шахтного поля, расположенную выше главного откаточного штрека, называют полем по восстанию, а расположенную ниже главного откаточного штрека – полем по падению. Так как каждое из них обслуживается соответствующими бремсбергами и уклонами, то их также называют бремсберговыми и уклонными полями.

Отработку уклонами предусматривают при разработке последнего горизонта при длине уклона не более 1000-1200 м. Этот размер определяется возможностями существующих средств транспорта полезного ископаемого.

Этажом называют часть пласта в пределах шахтного поля или горизонта, вытянутую по простиранию и ограниченную по восстанию и падению этажными штреками (откаточным и вентиляционным), а по простиранию – границами шахтного поля. Все этажи в пределах горизонта обслуживаются одним бремсбергом или уклоном, называемыми капитальными. Этажи в свою очередь могут делиться на более мелкие части: выемочные поля и подэтажи.

Часть этажа, обслуживаемая промежуточным бремсбергом, пройденным в пределах этажа, называется выемочным полем. Выемочные поля, как и шахтные, могут быть однокрылыми и двукрылыми (односторонними и двусторонними). Последние технически более целесообразны и экономически более выгодны. По падению этаж делится на 2-3 подэтажа, а выемочное поле – на выемочные столбы или участки. Размер этажа по падению при разработке пологих и наклонных пластов составляет 200-600 м, крутонаклонных – 145-155 м, крутых – 125-135 м.

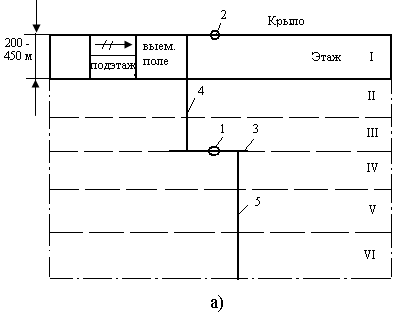

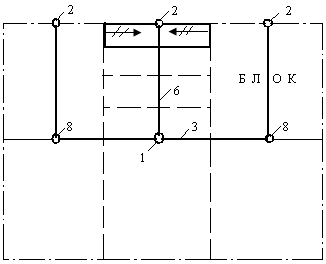

а – на этажи; б – на панели; в – на блоки; г – на столбы, вытянутые по падению (восстанию); 1 – главный ствол; 2 – вентиляционный ствол; 3 – главный откаточный штрек; 4 – капитальный бремсберг; 5 – капитальный уклон; 6 – панельный бремсберг; 7 – панельный уклон; 8 – воздухопадающий ствол

Рисунок 1.2 – Деление шахтных полей на части

Деление шахтных полей на этажи применяют при разработке пластов с углами падения более 18 о , в перспективе > 35 о .

Панелью называется часть пласта в пределах шахтного поля или горизонта, ограниченная по восстанию и падению главными штреками, либо с одной стороны границами шахтного поля, а по простиранию – границами соседних панелей или границей панели с одной стороны и границей шахтного поля – с другой и обслуживаемая собственной транспортной выработкой – панельным бремсбергом (уклоном).

Если бремсберг (уклон) проводится посредине панели, то панель называется двусторонней (двукрылой), а если у одной из границ панели – односторонней (однокрылой). При двукрылых панелях вдвое увеличивается число лав. Поэтому они более выгодны как с технической, так и с экономической точек зрения.

Размер панели по простиранию составляет 1500-2000 м при оборудовании лав индивидуальными крепями и 2500-3000 м при оборудовании лав комплексами на базе гидрофицированных крепей, а по падению — 800-1200 м (реже 1500).

По падению панель делят на более мелкие части, вытянутые по простиранию – ярусы. Ярус – это часть панели, ограниченная выемочными штреками (конвейерным или вентиляционным).

На одном пласте одновременно отрабатывают не более 4-х панелей, а в пределах панели располагают до 4-х лав. По сравнению с этажами при делении шахтных полей на панели технически более просто увеличить нагрузку на пласт. Большая концентрация работ позволяет снизить себестоимость 1 тонны угля. Наряду с этим при делении шахтного поля на панели создаются благоприятные условия для применения прогрессивного конвейерного транспорта от забоя до главного откаточного штрека, а также для отработки ярусов обратным ходом.

Деление шахтных полей на панели применяется во всех случаях разработки горизонтальных и слабо пологих пластов (до 5 о ), а также пластов с α = 13-18 о , когда с одного или ограниченного числа пластов необходимо обеспечить большую добычу угля.

При разработке пластов с α до 12 о , а в будущем и с большими углами падения (до 18 о ), шахтное поле делится на столбы, вытянутые по падению или восстанию длиной 1000-1200 м, в пределах которых располагают 1 или 2 лавы, забои которых расположены по простиранию, а перемещаются они по падению или восстанию. НТП рекомендуют при благоприятных горно-геологических условиях принимать размер выемочных столбов до 2-3 км (в перспективе).

Деление горизонта на выемочные столбы по падению (восстанию) обусловлено расширением объема применения механизированных комплексов, для которых необходимо иметь стабильную длину лавы, а также увеличением газоносности пластов при переходе горных работ на большую глубину.

Такой способ подготовки шахтного поля называется погоризонтным. Он позволяет снизить капитальные затраты на подготовку новых горизонтов в 1,3-1,5 раза и расширить область применения механизированных комплексов, в результате чего себестоимость 1 тонны угля снижается, а нагрузка на лаву увеличивается на 8-14%. При этом упрощается также схема шахтного транспорта.

Блок – это часть шахтного поля, имеющая самостоятельную сеть вентиляционных выработок, обеспечивающих независимое (секционное) проветривание очистных и подготовительных забоев, и ограниченная по падению и восстанию нижней и верхней границами шахтного поля или горизонта, а по простиранию – границами соседних блоков или границей соседнего блока с одной стороны и границей шахтного поля – с другой.

В блок может входить одна или две смежные панели одного пласта, поэтому различают одно- и двухпанельную конструкцию блоков. При разработке свиты пластов в блок объединяют панели всех пластов шахтного поля, расположенные на одном горизонте, для чего проводится квершлаг посередине панели при однопанельной или стыке двух смежных панелей при 2-х панельной конструкции блоков. Размер блоков по простиранию достигает 2-4 км. Обособленное проветривание обеспечивается проведением в каждом блоке стволов, квершлагов и других выработок для подачи свежего воздуха и удаления отработанного. Объединяет же блоки главный откаточный штрек, предназначенный для централизованной выдачи угля к главным стволам. В пределах блока подготовка может быть любая: погоризонтная, панельная, этажная.

Шахтное поле целесообразно делить на блоки при больших размерах шахтного поля по простиранию (≥ 8 км) и при разработке свиты весьма газоносных пластов (q≥ 15 м 3 /т.с.д.) шахтами большой производственной мощности (8-10 тыс.т в сутки и более).

1.1.4 Порядок отработки частей шахтного поля

Отработка отдельных частей шахтного поля осуществляется в определенной последовательности как по падению (восстанию), так и по простиранию пласта.

Согласно ПТЭ этажи и ярусы на шахтах Ш категории и выше должны отрабатываться сверху вниз или в нисходящем порядке, что способствует уменьшению содержания метана на вентиляционном штреке, дренирующегося из него в выше расположенное выработанное пространство, через которое уходит часть метана.

Восходящий порядок отработки этажей допускается на таких шахтах только при соответствующем технико-экономическом обосновании и по согласованию с органами Госнадзорохрантруда.

На шахтах до Ш категории по газу этажи, расположенные в бремсберговой части шахтного поля, могут отрабатываться и в восходящем порядке. Однако практически он применяется редко и только в том случае, когда допускается так называемая возвратноточная схема проветривания, при которой исходящая струя по людским ходкам движется вниз.

В уклонной части шахтного поля этажи и ярусы практически всегда отрабатываются в нисходящем порядке. При этом уклон углубляется постепенно на 1 этаж или ярус, что способствует разведке шахтного поля по падению, непрерывной откачке воды в уклоне и лучшему проветриванию выработок (поскольку метан дренируется в выработанное пространство выше отработанных этажей).

По простиранию этажи и ярусы в шахтном поле могут отрабатываться прямым или обратным ходом.

Прямым ходом называется такой порядок его отработки, при котором этаж (ярус) отрабатывается от главного ствола или другой вскрывающей выработки к границам шахтного поля. Отработка в направлении от границ шахтного поля к стволу или другой вскрывающей выработки называется отработкой обратным ходом.

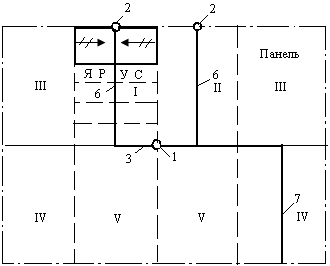

а – прямой ход; б – обратный ход

Рисунок 1.3 – Порядок отработки этажей и ярусов

— быстрый ввод очистных забоев в работу (штреки необходимо пройти всего лишь на несколько десятков метров от капитальной наклонной выработки и соединить их разрезной печью).

— штреки находятся в зоне усиленного давления горных пород, вызванного влиянием очистных работ. В итоге затраты на их поддержание в 5-10 раз выше, чем при обратном ходе;

— взаимные помехи в работе погрузочного пункта лавы и забоя откаточного штрека и осложнение в его проветривании;

— отсутствует разведка условий залеганий пласта и геологических нарушений, что делает проблематичным использование высокопроизводительной техники – комплексов оборудования;

— большие утечки воздуха через выработанное пространство, что ухудшает условия проветривания лав и может привести к их остановке;

— просачивание воздуха вызывает опасность возникновения пожаров от самовозгорания угля.

Недостатки прямого хода являются достоинствами обратного: улучшаются условия поддержания выработок и проветривания участка, уменьшаются утечки, отпадает необходимость в содержании большой резервной линии забоев.

Недостатки обратного порядка отработки этажей (ярусов) или обратного хода:

— увеличиваются первоначальные затраты и сроки строительства шахты;

— увеличиваются объемы проводимых подготовительных выработок, т.к. для обеспечения деятельного проветривания длинных тупиковых выработок необходимо проводить 2 спаренные выработки – штрек и просек, соединяя их между собой печами.

Область применения обратного хода:

—

— умеренное выделение метана.

Область применения прямого хода:

— залегание пластов в породах, обладающих свойствами пучения;

— пласты с высокой газообильностью и склонные к внезапным выбросам угля и газа;

— полевая подготовка пластов;

Важнейшим условием к переходу на отработку обратным ходом является высокие темпы проведения подготовительных выработок (300 м/мес. и более).

Панели в шахтном поле отрабатываются комбинированным способом: в бремсберговой части шахтного поля – от центра шахтного поля к его границам (прямым ходом), а в уклонной части шахтного поля, наоборот, — от границ шахтного поля к его центру (обратным ходом).

При таком порядке в период строительства шахты вводят в эксплуатацию ближайшие к стволу панели, чем обеспечиваются минимальные сроки строительства и наименьшие первоначальные капитальные затраты. Обработка же уклонных панелей обратным ходом возможна уже без дополнительных затрат, т.к. к концу работ в бремсберговом поле главный откаточный штрек будет уже полностью проведен. В такой же последовательности, как и панели, обрабатывают блоки.

Выемочные столбы в бремсберговой части шахтного поля отрабатываются от центра шахтного поля к его границам, т.е. прямым ходом. При ограниченном числе пластов, когда возникают трудности с размещением действующих и резервно-действующих лав, столбы могут отрабатываться одновременно от центра и от средней части каждого крыла шахтного поля к его границам. Фронт очистных забоев увеличивается при этом вдвое. Однако главные штреки необходимо заранее проводить на значительно большую длину.

Отработка столбов в уклонной части шахтного поля производится в той же последовательности, что и в бремсберговой, т.к. воздухоподающий вентиляционный ствол и вентиляционно-дренажный штрек сооружаются у нижней границы в средней части шахтного поля.

1.1.5 Число одновременно разрабатываемых пластов

Одновременная разработка большого числа пластов вызывает значительную разбросанность горных работ, приводит к малой нагрузке на пласт и транспортные выработки. Последовательная отработка пластов в свите по одному обеспечивает высокую концентрацию работ, однако не всегда целесообразна, поскольку при этом приходится учитывать их сближенность, марку и качество углей, склонность отдельных пластов к внезапным выбросам угля и газа и прочие факторы.

НТП рекомендуют принимать к одновременной отработке не более 2-3-х пологих пластов и 10-12 крутопадающих. В этом случае годовая производственная мощность шахты Агод. должна обеспечиваться одновременной разработкой такого числа пластов, суммарная мощность которых не превышает 75% (коэффициент одновременности 0,75), а при наличии более 50% пластов, опасных по внезапным выбросам угля и газа, — 60% от общей мощности пластов в свите (Кодноврем. = 0,6).

Большая разница в числе одновременно отрабатываемых пластов на пологом и крутом падении объясняется тем, что на пологих пластах имеются более широкие возможности для размещения фронта очистных забоев, особенно при панельном способе подготовки, чем на крутых. Существенно выше там и нагрузка на очистной забой.

При одной и той же добыче число одновременно разрабатываемых антрацитовых пластов меньше, чем каменных, т.к. условия разработки антрацитовых пластов, как правило, более благоприятны, а γ антрацита на 20% больше. В итоге нагрузка на забой, при прочих равных условиях, на антрацитовых пластах на 50-70% больше. Антрацитовых пластов одновременно отрабатывается не > 2-х.

1.1.6 Способы подготовки пластов

Различают пластовую, полевую, индивидуальную и групповую подготовку пластов.

При пластовой подготовке все выработки, включая и основные, проводят и поддерживают по каждому из пластов свиты, охраняя их целиками или массивом угля. Размеры предохранительных целиков между наклонными стволами, капитальным и панельным бремсбергом (уклоном) и ходком принимаются не менее 30 м; между участковым бремсбергом и ходком – не менее 20 м; между наклонным стволом, капитальным или панельным бремсбергом (уклоном) или ходком и разрезной печью – не менее 40 м; между участковым бремсбергом (уклоном) или ходком и разрезной печью – не менее 20 м.

При полевой подготовке пластов основные выработки (главные и этажные штреки, бремсберги и уклоны) проводят по пустым породам или пропласткам на некотором удалении от пласта, а вспомогательные – по пласту. Для соединения полевой выработки с пластовыми проводят на некотором расстоянии друг от друга квершлаги или гезенки. В соответствии с требованиями НТП полевые выработки проводятся на расстоянии от пласта не менее 7 м, при этом в кровле и почве толща прочных пород должна составлять не менее 1,5-2 м. Во всех остальных случаях необходимо стремиться располагать полевые выработки в прочных породах вне зоны влияния очистных работ.

Область применения полевой подготовки пластов:

— срок службы выработки – 10 лет и более;

— подготовка пластов, склонных к самовозгоранию, опасных по внезапным выбросам угля и газа, горным ударам;

— подготовка мощных пластов (более 3,5 м), особенно склонных к самовозгоранию.

Основными преимуществами полевой подготовки пластов являются:

— увеличение надежности работы полевых выработок по сравнению с пластовыми (увеличивается время безотказной работы и коэффициент их готовности);

— снижение затрат на поддержание выработок;

— снижение до минимума потерь угля, т.к. при этом не требуется оставления целиков для поддержания пластовых выработок.

Недостатками полевой подготовки являются:

— большой объем породы, выдаваемой из шахты, что вызывает необходимость увеличения пропускной способности транспортных звеньев шахты (вспомогательных стволов, бремсбергов, уклонов и др.);

— более высокая стоимость проведения выработок по породе по сравнению с пластовыми, что приводит к увеличению первоначальных затрат на подготовку пластов;

— недостаточная доразведка горными выработками шахтного поля.

Целесообразность полевой или пластовой подготовки в каждом конкретном случае определяется технико-экономическим расчетом с учетом всех видов затрат.

При индивидуальной подготовке пласта проводят и поддерживают все горные выработки, необходимые для отработки шахтного поля или его части. Выработки с длительным сроком службы могут быть при этом как пластовыми, так и полевыми.

При групповой подготовке пластов часть выработок (особенно с длительным сроком службы) проводят общими для всех разрабатываемых пластов свиты или отдельной ее группы. Они могут быть полевыми или пластовыми. При группировании на всю длину сохраняют лишь групповые штреки, остальные же периодически погашаются.

Достоинства групповой подготовки:

— сокращается число и протяженность поддерживаемых выра-боток, а, следовательно, и затраты на поддержание выработок;

— повышается эффективность работы транспорта;

— уменьшаются утечки воздуха и улучшаются условия прове-тривания шахты.

Групповые выработки, как правило, следует располагать в лежачем боку группы пластов, проводя их по пласту с устойчивыми боковыми породами или же полевыми. В случае отработки нескольких групп пластов групповую выработку можно располагать и между группами, но при этом должна быть исключена возможность ее подработки.

Группирование сближенных пологих и наклонных пластов при помощи промежуточных квершлагов и гезенков должно применяться при расстоянии между пластами по нормали до 40 м. При большем расстоянии вопрос должен решаться технико-экономическим расчетом. Более подробно этот вопрос будет рассмотрен ниже.

1.2 Способы подготовки шахтных полей и предъявляемые

Подготовка запасов шахтного поля производится по определенной системе, создающей необходимые условия для их отработки с высокой эффективностью. При этом под подготовкой шахтного поля понимается определенный порядок проведения подготовительных выработок в пространстве и во времени. Различают 4 способа подготовки шахтных полей:

В период строительства шахты подготовка запасов к нарезке полей производится лишь в объемах, предусмотренных проектом для сдачи шахты в эксплуатацию.

Подготовка всех остальных запасов и постоянное их возобновление взамен выработанных (воспроизводство очистного фронта) производится в течение всего срока функционирования действующей шахты.

Чтобы обеспечить эффективное воспроизводство фронта очистных работ способы подготовки должны удовлетворять определенным требованиям. В частности, по существующим нормативам в любой момент времени действующая шахта должна иметь:

— готовых к выемке запасов (для разработки которых пройдены все без исключения подготовительные и нарезные выработки) – не менее, чем на 3 месяца работы;

— подготовленных запасов (для разработки которых проведены основные подготовительные выработки) – не менее, чем на полугодовую работу;

— вскрытых запасов (к которым обеспечен доступ с поверхности земли через капитальные выработки: стволы, штольни, этажные, погоризонтные или капитальные квершлаги) – не менее, чем на год работы шахты.

Превышение этих минимальных норм способствует устойчивой работе шахты. Однако заблаговременное проведение большого объема выработок может привести к неоправданно большим затратам на их поддержание. Отсюда видно, что выбор целесообразной системы подготовки шахтного поля для конкретных условий является оптимизационной многовариантной задачей, которая решается с учетом большого числа факторов.

источник

Стадии подземной разработки месторождений полезных ископаемых. Классификация горных выработок. Технологическая схема подземного рудника. Подготовка рудных месторождений: подготовка горизонтов и очистных блоков. Основные виды нарезных выработок рудника.

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Подземная разработка месторождений полезных ископаемых

Стадии подземной разработки месторождений полезных ископаемых

Подземная разработка месторождений полезных ископаемых состоит из трех стадий: вскрытия, подготовки и очистной выемки.

Вскрытие — это проведение горных выработок для того, чтобы обеспечить доступ к месторождению с земной поверхности. Подготовка — это разделение месторождения на отдельные участки (этажи, панели и очистные блоки) и собственно подготовка внутри этих участков к началу очистных работ. Очистная выемка — это горные работы по массовой добыче полезного ископаемого.

При вскрытии месторождений проводят подземные горные выработки, которые служат для транспортирования и подъема полезного ископаемого и породы, спуска материалов и оборудования, перемещения людей, проветривания, осушения, водоотлива, прокладки кабелей и трубопроводов и т. п. Вскрывающие выработки проводят за счет ассигнований на капитальное строительство, чаще всего силами специализированных шахтостроительных организаций.

Вскрывающими выработками являются шахтные стволы, штольни, квершлаги, выработки и камеры околоствольных дворов, включая приствольные бункера и рудоперепуски, камеры подземных дробилок и пр.

Ствол — вертикальная или наклонная выработка, имеющая непосредственный выход на дневную поверхность (рис. 1.2) и предназначенная для обслуживания подземных горных работ в пределах шахтного поля или его части. Стволы бывают главными (для подъема полезного ископаемого) и вспомогательными (грузолюдскими — для спуска и подъема людей, породы, материалов и оборудования; вентиляционными — для проветривания; закладочными — для спуска закладочных материалов; водоотливными — для откачки воды и др.). При выполнении стволом нескольких функций стволы называют по главной из них. Иногда главные стволы называют по типу подъемных сосудов — скиповые, клетевые, скипо-клетевые.

Рис. 1.2. Виды горных выработок (разрез вкрест простирания залежи):

1 — шахтный ствол; 2 — слепой ствол; 3 — околоствольный рудоперепускной бункер; 4 — приемный бункер, подземная дробилка и дозаторная камера скипового подъема; 5— квершлаги; 6 — рудные штреки; 7 — полевые штреки; 8 — полевой восстающий; 9 — рудный восстающий; 10 — подэтажные штреки; 11 —рудоспуск; 12 — штольни; 13 — шурф; 14 — граница зоны сдвижения пород; 15 — камера подъемной машины.

Сечение вертикальных стволов круглое и реже прямоугольное. Диаметр от 5 до 9—10 м. Глубина стволов различная, но не превышает 1800 м, так как при большей глубине ствола может произойти под действием собственного веса разрыв каната, поддерживающего подъемные сосуды. Поэтому для вскрытия участков месторождений, распространяющихся на большую глубину, используют слепые стволы, отличающиеся тем, что не имеют выхода на поверхность, а подъемные машины устанавливаются под землей (см. рис. 1.2).

Последние десятилетия при вскрытии рудных месторождений стали использоваться наклонные стволы для перемещения по ним самоходного оборудования. Угол наклона их 6—8° при подъеме руды автосамосвалами и до 10—12°—при спуске-подъеме порожних самоходных машин (в том числе погрузочно-до-ставочных машин, самоходных буровых установок и т. п.). На угольных шахтах наклонные стволы с углами наклона до 18° при использовании конвейерного подъема угля применяются широко.

Шурф — это вертикальная (редко наклонная) неглубокая (до 100 м) горная выработка, пройденная с поверхности и предназначенная для разведки (разведочный шурф), а при разработке месторождений (эксплуатационный шурф), главным образом, для вентиляции и как запасной выход из подземных выработок. Шурфы оснащаются чаще всего легким вспомогательным подъемом, обычно бадьевым.

Штольня — горизонтальная подземная горная выработка, имеющая непосредственный выход на поверхность и то же назначение, что и ствол. Штольни проходят в гористой местности. Направление штольни по отношению к простиранию рудного тела может быть любым. Форма поперечного сечения штольни и других горизонтальных выработок обычно сводчатая или трапециевидная, а площадь поперечного сечения от 3—5 до 20—25 м2 и более. Длина их изменяется от нескольких метров до километров.

Квершлаг — горизонтальная выработка, не имеющая непосредственного выхода на поверхность, проведенная по вмещающим породам вкрест простирания от ствола до рудной (угольной) залежи. Используется для транспорта, вентиляции, передвижения людей, водоотлива, прокладки кабелей, труб и линий связи.

Околоствольный двор — это совокупность расположенных вблизи ствола горных выработок: камерных, предназначенных для размещения стационарных машин и оборудования и имеющих сравнительно небольшую длину по сравнению с поперечным сечением, и протяженных, у которых длина более чем на порядок превышает размеры их поперечного сечения. В пределах околоствольного двора располагаются следующие камеры: насосная, электроподстанция, противопожарная, электровозное депо, камера опробования, ожидания, медпункт и др. Кроме того, имеются (при скиповом подъеме) камеры опрокида, бункера, камера подземной дробилки, дозаторная камера, а также приствольные рудоперепуски на горизонт погрузки. Тем самым околоствольный двор является главной подземной перегрузочной станцией, пропускающей весь груз, выдаваемый из шахты на поверхность (полезное ископаемое, вмещающие породы, вода), а также поступающие в шахту материалы, оборудование, детали машин.

Различные формы рудных и угольных (пластовых) месторождений предопределили существенные различия в их подготовке.

Подготовка рудных месторождений включает подготовку горизонтов и подготовку внутри очистных блоков, т. е. нарезку последних.

Подготовка горизонтов — это разделение вскрытой части месторождения (шахтного поля) с помощью подготовительных выработок на выемочные участки: этажи и очистные блоки в крутых и наклонных месторождениях и панели, а иногда и блоки — в пологих и горизонтальных месторождениях.

Этаж — это участок, имеющий длину, равную длине шахтного поля по простиранию, а высоту от 35—45 до 60—100 м. Снизу и сверху этаж ограничен горизонтальными подготовительными выработками, сети которых на соответствующих уровнях формируют так называемые этажные горизонты, которые соединены с квершлагами, ведущими к стволам, и по которым осуществляется транспортирование и проветривание. Этаж по длине с помощью вертикальных подготовительных выработок разделяется на очистные блоки (длина блока по простиранию колеблется от 25 до 100—120 м, обычно составляет 40—60 м).

Очистной блок—это такой наименьший участок шахтного поля, где завершается весь комплекс подготовительных, нарезных и очистных работ и для отработки которого применяется в полном комплексе та или иная система разработки. выработка рудник ископаемое горный

Панель — это как бы горизонтальный аналог понятия «этаж». Панели получаются в результате деления горизонтальной или пологой залежи системой взаимно перпендикулярных горизонтальных подготовительных выработок. Ширина панели колеблется от 50 до 150—200 м, а длина в несколько раз больше ширины.

При подготовке угольных месторождений их разделяют также на горизонты, этажи, панели и другие части, но названия этих частей, их размеры и ряд других признаков отличны от принятых в практике работы рудников.

Если вертикальная разделяющая плоскость проходит через главную вскрывающую выработку, то шахтное поле разделяется на две части—крылья, обычно обозначаемые частями света (западное, восточное). Крылья шахтного поля имеют примерно одинаковые размеры, хотя при сложном рельефе могут быть и исключения.

При разделении шахтного поля на части горизонтальными плоскостями образуются вытянутые по простиранию участки, ограниченные по восстанию и падению соответствующей границей шахтного поля и разделяющей плоскостью или двумя разделяющими плоскостями (при двух и более горизонтальных секущих плоскостях), а по простиранию — боковыми границами шахтного поля. Заключенная между горизонтальными разделяющими плоскостями часть шахтного поля, отрабатываемая на один околоствольный двор, называется выемочным горизонтом.

Как следует из определения, размер выемочного горизонта по простиранию совпадает с соответствующим размером шахтного поля, а размер горизонта по падению изменяется от 100— 120 м на крутых пластах до 2—3 км при пологом залегании. В шахтном поле в условиях пологих пластов обычно имеется 1—3, на крутом падении —до 10—12 выемочных горизонтов. При разработке пологих пластов в случае, если разделяющая горизонтальная поверхность проходит через отметку околоствольного двора, выемочный горизонт разделяется на брем-сберговую и уклонную части, расположенные соответственно выше и ниже разделяющей поверхности.

Размеры бремсберговой и уклонной частей обычно не превышают 1200—1500 м.

Выемочные горизонты в пределах шахтного поля могут -иметь неодинаковые размеры по падению. Если в шахтном поле предусматривается только один околоствольный двор, через который выдаются все запасы шахтного поля, то можно считать, что имеется только один выемочный горизонт, равный по геометрическим размерам и запасам шахтному полю. В этом случае бремсберговая и уклонная части горизонта являются одновременно бремсберговой и уклонной частями шахтного поля.

Каждый из горизонтов в зависимости от геологических, технических и экономических факторов дополнительно делится на еще более мелкие части: этажи, панели, столбы по падению пласта.

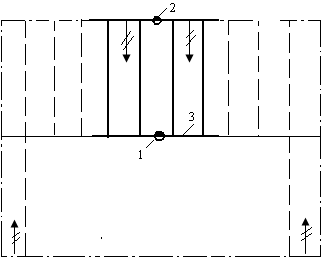

При разделении горизонта на этажи он разбивается на участки, вытянутые по простиранию, путем проведения этажных штреков. Размер этажа по простиранию совпадает с размерами горизонта и равен размеру шахтного поля по простиранию. Наклонная высота этажа, т. е. кратчайшее расстояние между ближайшими этажными штреками, составляет на пологих пластах 200—450 м, на крутонаклонных — 145—155 м, на крутых 125—135 м.

При пологом падении горизонты могут разбиваться также на панели и столбы. На панели и столбы разделяют бремсберговую и уклонную части горизонта, общей границей которых являются главные штреки.

Панель можно определить как часть шахтного поля, ограниченную по падению или восстанию одной из границ горизонта и главным штреком, а по простиранию — границами соседних панелей (или границей соседней панели и одной из границ шахтного поля по простиранию). Размер панели по простиранию 1500-3000 м, по падению 700-1500 м, т. е. совпадает с наклонной высотой бремсберговой или уклонной части. Поскольку панели имеют значительные размеры как по простиранию, так и по падению, для удобства разработки они разделяются дополнительно на ярусы — своеобразные этажи в границах панели. Размер яруса по простиранию совпадает с аналогичным размером панели, а размер яруса по падению аналогичен приведенным выше размерам этажа на пологих пластах.

Ярусы разделяют друг от друга ярусными штреками и так же, как этажи, отрабатывают в нисходящем порядке. Порядок отработки панелей: в бремсберговом поле — в направлении от центра к границам шахтного поля, в уклонном поле — от границ шахтного поля к центру.

При разделении горизонта на столбы бремсберговое или уклонное поле на всю высоту разграничивают наклонными выработками на вытянутые по падению участки с размерами по простиранию, обычно не превышающими 200—300 м.

В пределах этажа, яруса или столба размещают обычно 1 — 2 очистных забоя (лавы), в которых и ведут добычу полезного ископаемого.

Подготовительными выработками, с помощью которых осуществляют подготовку горизонтов, являются штреки, орты, восстающие, гезенки, рудоспуски, наклонные съезды, бремсберги, уклоны и ходки. Ни одна из подготовительных выработок не имеет непосредственного выхода на поверхность земли.

Штрек — это горизонтальная горная выработка, пройденная по простиранию или параллельно при крутых и наклонных залежах и в любом направлении при горизонтальных залежах. Штрек служит для транспортирования грузов, передвижения людей, вентиляции. Штреки, проводимые по руде, называют рудными, по угольному пласту — пластовыми, а по вмещающим породам — полевыми.

Орт — горизонтальная горная выработка, пройденная по руде (углю) вкрест простирания залежи (см. рис. 1.2). Если орт соединяется с полевым штреком, то часть его может идти по породам. Понятие «орт» имеет смысл только в крутых и наклонных залежах, так как в горизонтальных залежах простирания просто не существует, и в этих условиях горизонтальную выработку любого направления называют штреком.

Форма и размеры поперечного сечения штреков и ортов соответствуют указанным выше для штолен.

Восстающий — вертикальная или наклонная выработка, имеющая выход на один или оба этажных горизонта, проводимая по восстанию рудной залежи и служащая для спуска руды, доставки материалов и оборудования, перемещения людей, проветривания, подачи энергии и воды, а также для разведочных целей. В отличие от слепого ствола по восстающему никогда не поднимают руду. Восстающие бывают квадратного, реже круглого сечения, площадью поперечного сечения от 0,6—1 до 7— 8 м2, обычно 3—5 м2. Они могут иметь одно, два и три отделения, причем одно лестничное. Выработка, аналогичная восстающему по параметрам и назначению, в угольной промышленности называется гезенком.

Крутонаклонный восстающий, предназначенный для перепуска руды самотеком и имеющий одно отделение, называется рудоспуском, а для перепуска угля — скатом. Угол наклона рудоспуска обычно превышает 55—60°. Рудоспуски бывают блоковыми (относящимися к одному блоку) и участковыми (один на несколько очистных блоков). Глубина рудоспуска обычно не превышает высоты этажа, т. е. 50—80 м. Глубокие рудоспуски бывают длиной по 150—300 м и более и имеют в нижней части своего сечения значительное расширение— аккумулирующую камеру, которая всегда поддерживается заполненной рудой.

Подготовительные выработки с углом наклона к горизонту менее 40—45° принято называть по-разному: на рудниках это наклонные восстающие или наклонные съезды (заезды), а на угольных шахтах — бремсберги, уклоны и ходки.

Наклонный съезд (заезд) предназначен для заезда бурового, доставочного и другого самоходного оборудования на подэтажиые горизонты, расположенные на различных по-высоте уровнях между соединяемыми им этажными горизонтами. Обычно каждый съезд обслуживает выемочный участок этажа длиной по простиранию от 250 до 500 м, состоящий из: 5—8 очистных блоков.

При разработке пологих угольных пластов в пределах горизонта проводят протяженные наклонные выработки — бремсберги и уклоны, предназначенные для транспортирования полезного ископаемого при помощи механических устройств, и параллельные им ходки, назначение которых — транспортирование породы, материалов, оборудования, передвижение людей. Отличие бремсберга от уклона состоит в том, что по бремсбергу уголь спускают до главного штрека, а по уклону — поднимают до той же отметки.

Для вентиляции и других целей наклонные выработки угольных шахт сбивают между собой горизонтальными выработками вспомогательного назначения — просеками. Они могут быть достаточно протяженными, например, при проведении их параллельно этажным или ярусным штрекам, но имеют меньшую площадь поперечного сечения.

Как указывалось выше, на рудниках кроме подготовки горизонтов проводят и подготовку (нарезку) каждого отдельного очистного блока. Она включает в себя проведение внутри выделенного в ходе подготовки горизонта очистного блока так называемых нарезных выработок, необходимых для начала очистной выемки — массовой добычи руды.

К нарезным выработкам рудника относятся подэтажные, отрезные, подсечные, выпускные и доставочные выработки, а также внутриблоковые рудоспуски, различные соединительные и вспомогательные выработки.

Подэтажные выработки (штреки или орты) предназначены для бурения скважин (шпуров), а нередко и для доставки (перемещения) руды по подэтажам к рудоспускам, ведущим на этажный горизонт. Подэтажные выработки связаны с другими выработками через восстающие или наклонные заезды.

Отрезные выработки — это восстающие, расширяемые в вертикальную или наклонную отрезную щель на всю мощность рудного тела (ширину очистного пространства) с целью создания обнаженной плоскости для последующей отбойки руды на эту плоскость.

Подсечные выработки — это штреки или орты, расширяемые в горизонтальную подсечную щель на всю мощность рудного тела (ширину очистного пространства) с целью отделения отбиваемого массива руды от основания блока, в котором расположены рудовыпускные выработки, а также создания дополнительной обнаженной плоскости.

Выпускные и доставочные выработки состоят из выпускных воронок и траншей, по которым отбитая руда самотеком поступает в доставочные штреки или орты, в блоковые и внутриблоковые рудоспуски или прямо на этажный откаточный горизонт. Назначение выпускных и доставоч-ных выработок — «собрать» отбитую руду со всей горизонтальной площади очистного блока в наименьшее число пунктов погрузки в транспортные средства. В этих выработках контролируется качество отбойки (кусковатость рудной массы) и при необходимости производится вторичное дробление негабаритных кусков руды.

Соединительные и вспомогательные выработки— это короткие горные выработки (протяженностью от 5 до 15—20 м), к которым относятся сбойки и ходки, соединяющие между собой все другие подземные горные выработки, а также ниши (уширения) и небольшие камеры для установки горного оборудования (питателей, скреперных лебедок, электрораспределительных щитов и т. п.).

При описании разработки угольных месторождений понятием «нарезные выработки» пользоваться не принято, хотя, например, разрезная печь является по существу аналогом отрезной выработки (щели). Разрезная печь — это выработка, проходимая по угольному пласту для начала очистных работ и соединяющая этажные или ярусные штреки или при делении горизонта на столбы — наклонные выработки, пройденные по границам этих участков шахтного поля. В разрезной печи монтируют машины и механизмы, обеспечивающие добычу угля при перемещении .боковой стенки печи (очистного забоя) в заданном направлении. Поэтому разрезную печь часто называют еще монтажной камерой.

Таким образом, разрезная печь, или монтажная камера, является исходным положением, с которого начинает двигаться лава — наиболее распространенная при отработке угольных пластов очистная выработка.

При очистной выемке осуществляется массовая добыча полезного ископаемого из очистных выработок.

К очистным горным выработкам относят очистные камеры, очистные заходки и лавы. Эти выработки по мере отработки очистного блока формируют так называемое выработанное пространство, образующееся на месте извлеченных балансовых запасов.

Очистные камеры — это горные выработки, по форме и размерам приближающиеся к балансовым запасам руды в очистном блоке за вычетом потерь руды в целиках.

Выработанное пространство камер бывает открытым, обрушенным или заложенным. Открытые камеры поддерживаются за счет естественной устойчивости руды и окружающих пород и прочности оставленных междукамерных или внутрика-мерных целиков. Обрушенные камеры заполнены обрушившимися налегающими породами, опустившимися в выработанное пространство на место извлеченной из блока (выпущенной) рудной массы. Заложенные камеры поддерживаются искусственно за счет заполнения выработанного пространства закладочным материалом (породами или твердеющими смесями).

Очистная заходка- это горная выработка шириной от 2 до 4-6 м и небольшой протяженностью (обычно до 10— 20 м), предназначенная для очистной выемки руды из забоя, т. е. с торца проходимой заходки. Очистные заходки могут быть горизонтальными и наклонными (последние называют еще прирезками).

Отработав параллельно одна другой, а затем и вплотную несколько очистных заходок, вынимают целый слой руды, что характерно для слоевой (послойной) выемки запасов очистного блока. Заметим, что термин «заходка» шире, чем «очистная заходка». Его используют иногда применительно к любой небольшой протяженности горной выработке. Например, буровыми заходками (открытыми и закрытыми) называют нарезные выработки, из которых обуривают вертикальные и наклонные слои параллельными рядами скважин.

Лава — очистная выработка большой протяженности (от десятков до сотни метров и более), одна подвижная боковая стенка которой (забой лавы) образована массивом полезного ископаемого, подлежащим очистной выемке, а другая граничит с выработанным пространством, обычно обрушенным или заложенным. Лава по мере выемки угля или руды перемещается параллельно самой себе, и в результате осуществляется отработка всего слоя (пласта) полезного ископаемого. Естественно, что фронт очистной выемки в слое при использовании лавы гораздо больше, чем при выемке очистными заходками.

Вскрытие, подготовка и очистная выемка осуществляются последовательно только в начале эксплуатации месторождения, при строительстве подземного рудника или шахты. Обычно же все три стадии выполняются одновременно, но на разных участках месторождения. Работы по вскрытию, подготовке и очистной выемке строго взаимосвязаны, поскольку для обеспечения ритмичной и стабильной добычи рудника по мере отработки определенной части запасов соответствующие им запасы в другом месте должны быть нарезаны и подготовлены к выемке взамен отработанных, а к моменту окончания подготовки какого-либо участка должен быть вскрыт новый участок, где может быть создан достаточный фронт подготовительно-нарезных работ для рабочих, перешедших на этот участок с уже подготовленного.

В Узбекистане имеются богатейшие запасы руд цветных и редких металлов, нефти и газа, угля, минеральных солей, строительных материалов и многих других полезных ископаемых. За годы независимости горная промышленность Республики Узбекистан проделала большой и сложный путь становления на передовые рубежи экономики страны. В республике не только сохранены крупные промышленные предприятия по добыче и переработке минерально-сырьевых ресурсов, но дан новый толчок в развитие этой отрасли, созданы новые горно-перерабатывающие предприятия и заводы.

Президент и Правительство республики придает важное значение развитию отрасли, так как гонодобывающая промышленность занимает ведущее место во всей экономике Узбекистана. Примеров тому является принятые Президентом Ресублики Узбекистан целый ряд Указов и большой пакет Постановлений Кабинета Министров республики.

Республика Узбекистан занимает одно из ведущих мест в мире по запасам и добыче золота. Основные запасы его сосредоточены на территории Кызылкумского региона, образуя уникальные местородения. Разработка этих месторождений производится большимы масштабами и высокими темпами. Продолжается освоение отдельных трудно доступных районов Кызылкумов.

Технология подземной разработки месторождений полезных ископаемых — это совокупность способов и приемов осуществления взаимосвязанных технологических процессов горных работ, выполняемых с помощью средств механизации в горных выработках, являющихся аккумулирующими емкостями, транспортными и воздухоподающими артериями, производственными помещениями для размещения оборудования и др.

В зависимости от поставленных задач по изучению или совершенствованию технологии подземной разработки рудных месторождений принято выделять определенные, наиболее существенные ее особенности (различные ее проявления), т. е. рассматривать технологическую схему подземного рудника или выделять другие схемы (такие, как схема комплексной механизации, схема организации труда и производства, схема планирования и управления, в том числе автоматизированного).

Технологическая схема подземного рудника — это принципиальное содержание технологии того или иного производства, включающее ее основные структурные элементы — технологические процессы и средства производства — с их последовательностью, взаимосвязями и параметрами. Именно технологическая схема по сути своей предопределяет степень согласованности (взаимодействия) всех входящих в нее элементов. Важнейшим структурным стержнем, связывающим воедино в технологическую схему все технологические процессы, горные машины и установки, промежуточные аккумулирующие емкости (рудоспуски, бункера) и другие горные выработки, является система грузопотоков рудника.

Система грузопотоков включает перемещение рудной массы и вмещающих пород на поверхность до перерабатывающих предприятий или отвалов, а также перемещение с поверхности в забой и из забоя на поверхность материалов, оборудования, людей, закладки, воды и т. п. Основным является грузопоток рудной массы, т. е. рудопоток. При необходимости разделения рудопотоков по сортам и видам руд в технологической схеме предусматривают отдельные блоковые рудоспуски, раздельный транспорт и подъем каждого сорта.

Из общей технологической схемы рудника иногда выделяют отдельные звенья: технологическую схему очистной выемки (в пределах очистного блока); технологическую схему транспортирования, механического дробления, подъема и складирования; технологические схемы проведения различных горных выработок; технологическую схему закладки и др. Это позволяет детально исследовать и усовершенствовать особенности каждой составляющей общей технологической схемы. Однако главной является технологическая схема добычи, включающая систему рудопотоков рудника и состоящая из совокупности процессов отбойки руды, доставки, транспортирования и подъема рудной массы, а также дробления, сортировки и складирования.

Технология разработки и ее технологические схемы являются объективно существующими реальностями. Отобразить (описать) их можно различными моделями, отражающими отдельные, существенные для данной модели особенности варианта технологии или ее схемы. Модели бывают разными по функциональному назначению, степени сложности, надежности, структуре и другим параметрам. Выделяют графические, имитационные и целый ряд других моделей.

Чаще всего графическими моделями технологической схемы являются мнемосхемы или блок-схемы. Иногда технологические схемы отображают в табличной или индексной формах. На любых графических моделях даются количественные характеристики или параметры технологических схем (число и виды машин и установок, вместимость бункеров, производительность отдельных звеньев и элементов и т. п.).

Технологическая схема добычи отражает фактическое состояние добычи на какой-то определенный момент времени, и модель такой схемы является одновариантной, имеет однозначную структуру и определенные (неизменные) параметры. Хотя со временем параметры технологической схемы, а нередко и структура ее изменяются, что требует соответствующей корректировки модели схемы.

В процессе же проектирования, при оценке конкурентоспособных технологических схем или при оптимизации их параметров используются многовариантные модели технологических схем, в которых предусматриваются несколько вариантов каждого отдельного элемента системы. Так, рассматривается несколько вариантов средств механизации в каждом процессе или несколько значений какого-либо параметра схемы (например, вместимости бункеров). Такая многовариантная модель технологической схемы предназначена для комплексной оптимизации всех входящих в нее элементов и параметров. Оценивая по принятому критерию эффективности все варианты схемы (возможные сочетания ее элементов), выбирают оптимальный вариант технологической схемы, который и закладывают в проект.

Как указывалось выше, основными элементами технологической схемы являются технологические (производственные) процессы. Технологический процесс — это совокупность рабочих действий (приемов), характеризующихся однородностью технологического и организационного содержания, единством (неизменностью) объекта труда и применяемыми средствами труда (рабочей силой, машинами и механизмами, приспособлениями и т. п.).

Все процессы, входящие в технологию подземной разработки рудных месторождений, можно классифицировать по признаку объекта труда на основные технологические процессы, в которых объектом труда является руда, рудная масса и вмещающие породы, и вспомогательные технологические процессы, которые обеспечивают возможность нормального функционирования основных процессов.

1 класс. Основные технологические процессы формируют структуру грузопотоков в технологической схеме подземного рудника и включают пять следующих групп процессов.

Группа 1.1. Процессы проходческих работ:

1.1.1 — проходка горно-капитальных выработок (при вскрытии);

1.1.2 — проходка выработок и бурение скважин эксплуатационной разведки;

1.1.3 — проходка подготовительных выработок (при подготовке этажных горизонтов);

1.1.4 — проходка подготовительно-нарезных выработок (при подготовке очистного блока).

Группа 1.2. Процессы очистных работ (в пределах очистного блока):

1.2.2 — вторичное дробление негабарита;

1.2.3 — доставка рудной массы;

1.2.4 — поддержание очистного пространства.

Группа 1.3. Процессы перемещения и дробления рудной массы вне очистного блока:

1.3.1 — транспортирование рудной массы;

1.3.2 — подземное дробление в дробилках у шахтных стволов;

1.3.4 — складирование рудной массы на поверхности;

1.3.5 — отгрузка рудной массы потребителю.

Группа 1.4. Процессы управления качеством:

1.4.1—усреднение (стабилизация) качества рудной массы;

1.4.2 — сортировка рудной массы;

1.4.3 — предконцентрация (породоотборка).

Группа 1.5. Процессы перемещения вмещающих пород вне проходческого забоя:

1.5.3 — образование породных отвалов или использование породы для закладки в очистных блоках.

2 класс. Вспомогательные технологические процессы и работы также состоят из пяти групп.

Группа 2.1. Монтажные и ремонтные работы:

2.1.1 — монтажно-демонтажные работы в очистном блоке;

2.1.2 — ремонт горных машин и оборудования;

2.1.3 — ремонт и чистка горных выработок.

Группа 2.2. Перемещение людей, материалов и оборудования:

2.2.1—спуск-подъем людей, материалов и оборудования;

2.2.2 — вспомогательный транспорт от ствола до очистного блока;

2.2.3 — доставка материалов и оборудования в пределах очистного блока.

Группа 2.3. Процессы энергоснабжения, вентиляции и водоотлива:

2.3.1 — работы по энергоснабжению;

2.3.2 — работы по снабжению сжатым воздухом;

2.3.3 — работы по водоснабжению;

2.3.4 — работы по вентиляции, кондиционированию и очистке воздуха;

2.3.5 — работы по водоотливу.

Группа 2.4. Геолого-маркшейдерские работы:

2.4.1 —работы по геологическому обслуживанию;

2.4.2 — работы по маркшейдерскому обслуживанию;

2.4.3 — контроль качества рудной массы (ОТК и химлаборатория).

Группа 2.5. Прочие вспомогательные работы:

2.5.1—обслуживание складов материалов и оборудования;.

2.5.2 — обслуживание быткомбинатов у стволов шахт.

Рассмотрим основные технологические процессы очистной выемки, которые в наибольшей степени предопределяют особенности технологии подземной разработки рудных месторождений.

Отбойка руды — это отделение руды от массива в очистном блоке с целью последующего перемещения ее по горным выработкам до поверхности. Взрывная отбойка руды состоит из бурения шпуров или скважин, заряжания их взрывчатыми веществами и взрывания. В мягких рудах применяют механическую отбойку комбайнами.

Вторичное дробление — это разрушение чрезмерно крупных (негабаритных) кусков руды, образовавшихся при взрывной отбойке. Оно производится в пределах очистного блока (прямо в очистном пространстве, в выпускных или доставочных выработках) взрывным способом или с помощью механических бутобоев (мощных отбойных молотков).

Доставка заключается в перемещении отбитой рудной массы из забоя до транспортных средств в пределах очистного блока или блоковых рудоспусков (в отличие от транспортирования рудной массы, которое производится от очистных блоков по этажным выработкам до шахтных стволов или прямо на земную поверхность при вскрытии штольнями). Доставка бывает самотечной или механизированной, непосредственно по очистному пространству или по подготовительно-нарезным выработкам.

Поддержание очистного пространства относится к способам управления горным давлением при очистной выемке. Оно включает естественное поддержание очистного пространства, обрушение руды и вмещающих пород и искусственное поддержание очистного пространства крепью, закладкой или тем и другим одновременно.

На долю перечисленных основных технологических процессов очистной выемки приходится 20—40 % затрат труда из общих трудозатрат на подземную добычу руд. Величины потерь и разубоживания руды, как правило, предопределяются именно этими процессами.

Каждый технологический процесс очистной выемки может существенно влиять на показатели других процессов. Так, удешевление отбойки может заметно ухудшить ее качество и увеличить объем вторичного дробления, а это в свою очередь может снизить производительность доставки. Поэтому технологические решения, как правило, принимаются с учетом количественных взаимосвязей между процессами, т. е. на базе комплексной оптимизации всей технологической схемы очистной выемки.

Список рекомендуемой литературы

1. Жигалов М.Л., Ярунин С.А. Технология, механизация и организация подземных горных работ: Учебник для вузов.- М.: Недра, 1990

2. Агошков М.И., Борисов С.С., Боярский В.А. Разработка рудных и нерудных месторождений. М.: Недр, 1983.

3. Задачник по подземной разработке угольных месторождений /К. Ф. Сапицкий, Д. В. Дорохов, М. П. Зборщик, В. Ф. Андрушко. М., Недра, 1981.

4. Черняк И. Л., Ярунин С. А., Бурчаков Ю. И. Технология и механизация подземной добычи угля. М., Недра, 1981.