Обогаще́ние поле́зных ископаемых

Совокупность процессов первичной переработки твёрдого минерального сырья с целью выделения продуктов, пригодных для дальнейшей технически возможной и экономически целесообразной химической или металлургической переработки или использования. К О. п. и. относятся процессы, в которых происходит разделение минералов без изменения их химического состава, структуры или агрегатного состояния. Эти процессы всё в большей степени сочетаются с гидрометаллургией и химической переработкой (комбинированные схемы).

В подавляющем большинстве случаев из природных руд и углей экономически невыгодно, а часто и технически невозможно непосредственно извлекать полезные компоненты. Важность О. п. и. определяется тем, что металлургические, химические и др. промышленные процессы основаны на переработке обогащенных полезными компонентами продуктов — концентратов. Например, содержание Pb в рудах обычно меньше 1,5%, тогда как по условиям металлургической плавки оно должно составлять 30—70%. Ещё больше разрыв у руд редких металлов. Например, содержание Mo в рудах не превышает десятых долей процента, а металлургия требует 40—50%, да ещё при очень малом включении вредных примесей — As, Cu и др., что в природе не встречается.

В результате О. п. и. получается два основных продукта: Концентрат и хвосты. В некоторых случаях (например, при обогащении асбеста или антрацита) концентраты отличаются от хвостов в основном крупностью минеральных частиц. Если в руде содержится ряд полезных компонентов, то из неё получают несколько концентратов. Например, при обогащении полиметаллических руд, содержащих минералы Pb, Zn, Cu и S, получают соответственно свинцовый, цинковый, медный и серный концентраты. Возможно также получение концентратов различных сортов. В ряде случаев получают комплексные концентраты, например медно-золотые или никель-кобальтовые, компоненты которых разделяются уже в металлургическом процессе.

В большинстве случаев вследствие очень тонкого взаимного срастания минералов в концентратах присутствует небольшое количество примесей, а в хвостах — полезных минералов. О. п. и. характеризуется двумя основными показателями: содержанием в концентрате полезного компонента и его извлечением (в процентах). При О. п. и. (1974) из руд извлекают до 92—95% полезных компонентов. При этом их концентрация возрастает в десятки и сотни раз. Например, из молибденовых руд с содержанием 0,1% Mo получают 50%-ные концентраты.

О. п. и. осуществляется с помощью ряда последовательных операций, составляющих схему обогащения. Вначале производится дробление и измельчение исходного материала с целью доведения его до размеров, пригодных для существующих обогатительных процессов и аппаратов, а также для разделения сростков и образования частиц индивидуальных минералов. Дробление и измельчение осуществляется в несколько стадий, между которыми может производиться выделение готового продукта для уменьшения ненужного переизмельчения. Для дробления применяются дробилки (См. Дробилка), доводящие материал до крупности 20—30 мм. Тонкое измельчение осуществляется в Мельницах. Выделение продуктов нужной крупности производится с помощью Грохотов для крупных зёрен и Классификаторов для мелких зёрен.

Собственно обогащение осуществляется с использованием различных физических и физико-химических свойств минералов.

Чисто внешние различия, например в цвете и блеске разделяемых кусков, используются для рудоразборки с помощью автоматических аппаратов. Различие в естественной и наведённой радиоактивности минералов положено в основу радиометрического обогащения (См. Радиометрическое обогащение). При разной плотности разделяемых минералов применяются многообразные методы гравитационного обогащения (См. Гравитационное обогащение), использующие различие в скорости движения частиц в водной или воздушной среде под действием гравитационных или центробежных сил. К этим методам относятся: Отсадка, обогащение в тяжёлых суспензиях, концентрация на столах (см. Концентрационный стол), обогащение на Шлюзах. Различие в физико-химических свойствах поверхности разделяемых минералов лежит в основе флотационного метода обогащения (см. Флотация). Если минералы обладают различной магнитной восприимчивостью, то их разделяют магнитной сепарацией (см. Магнитное обогащение). При различии в электрических свойствах (электрической проводимости, диэлектрической проницаемости, способности заряжаться при трении) минералы разделяют электрической сепарацией (См. Электрическая сепарация).

Если руды содержат минералы, изменяющиеся при высокой температуре, например выделяющие кристаллизационную воду, CO2, меняющие магнитную восприимчивость, плотность, растрескивающиеся и т.п., то их можно подготовить к последующему обогащению посредством Обжига. В ряде случаев обжиг применяется и для удаления вредных примесей. Различие зёрен по крупности, форме, хрупкости и коэффициент трения позволяет разделить их по этим признакам. Однако такие процессы менее эффективны. Наибольшее распространение имеют гравитационный и флотационный методы.

Все перечисленные методы О. п. и. применяются каждый в отдельности и в разных сочетаниях. При наличии в полезном ископаемом загрязняющих примесей (главным образом глинистых) в схему обогащения включают промывку (См. Промывка). Полученные в результате применения мокрых методов О. п. и. концентраты подвергаются обезвоживанию. Крупнозернистые продукты обычно обезвоживаются на грохотах и дренированием с последующей сушкой. Мелкозернистые продукты вначале сгущают (см. Сгущение), затем фильтруют и сушат (см. Фильтр).

Разнообразие видов и минералого-петрографических характеристик полезных ископаемых почти полностью исключает возможность применения однотипных схем и режимов О. п. и. В каждом случае рациональный вариант устанавливается на основе лабораторных и полупромышленных исследований на Обогатимость.

Главные направления развития О. п. и.: совершенствование отдельных процессов обогащения и применение комбинированных схем с целью максимального повышения качества концентратов; увеличение производительности отдельных предприятий путём интенсификации процессов и укрупнения оборудования; комплексность использования полезных ископаемых с извлечением из них всех ценных компонентов и утилизацией отходов (чаще всего для производства строительных материалов); максимальная автоматизация производства. Одна из важных задач — сведение к минимуму загрязнения окружающей среды за счёт использования оборотной воды и более широкое применение сухих методов обогащения. Масштаб использования полезных ископаемых непрерывно возрастает, а их качество систематически ухудшается. Снижается содержание в рудах полезных минералов, ухудшается их обогатимость, возрастает зольность углей. Всё это предопределяет дальнейшее увеличение роли О. п. и. в промышленности.

О. п. и. известно с древнейших времён. Первое обстоятельное описание многих (естественно, примитивных) процессов О. п. и. дал Г. Агрикола (1556). В России зарождение О. п. и. связано с выделением золота из руд. В 1488 Иван III привлекал мастеров, умеющих отделить золотую руду от пустой породы. В 1748 на р. Исети была построена первая обогатительная фабрика для извлечения золота, а в 1763 М. В. Ломоносов в труде «Первые основания металлургии или рудных дел» дал описание ряда обогатительных процессов. Его современники И. И. Ползунов, К. Д. Фролов, В. А. Кулибин построили несколько обогатительных фабрик. До 1917 Россия располагала 16 очень небольшими фабриками.

В СССР работают сотни фабрик, обогащающих разные руды. Среди них десятки перерабатывают ежедневно более 25 тыс. т руды каждая. В 1971 в СССР подверглось обогащению около 900 млн. т различных руд и 300 млн. т углей.

Развитие теории и практики О. п. и. в СССР неразрывно связано с организацией и деятельностью многих крупнейших исследовательских, учебных и проектных институтов. Первый научно-исследовательский институт механической обработки руд (Механобр) создан в Ленинграде в 1920. Крупный вклад в совершенствование О. п. и. внесли многие советские учёные и инженеры: С. Е. Андреев, О. С. Богданов, К. Ф. Белоглазов, И. М. Верховский, В. А. Глембоцкий, В. А. Гуськов, В. Г. Деркач, Л. Б. Левенсон, П. В. Лященко, С. И. Митрофанов, В. А. Мокроусов, В. Я. Мостович, М. Т. Ортин, И. Н. Плаксин, С. И. Полькин, К. А. Разумов, П. А. Ребиндер, А. В. Троицкий, В. И. Трушлевич, М. А. Эйгелес, Г. И. Юденич, С. М. Ясюкевич и др.; за рубежом значительные исследования проведены американским учёными А. М. Годеном, А. Ф. Таггартом, австралийским учёным И. Уорком.

Лит.: Разумов К. А., Проектирование обогатительных фабрик, 3 изд., М., 1970; Эйгелес М. А., Обогащение неметаллических полезных ископаемых, М., 1952; Полькин С. И., Обогащение руд, М., 1953; его же, Обогащение руд и россыпей редких металлов, М., 1967; Таггарт А. Ф., Основы обогащения руд, пер. с англ., М., 1958; Прейгерзон Г. И., Обогащение угля, 2 изд., М., 1969; Глембоцкий В. А., Классен В. И., Флотация, М., 1973; Sutherland К. L., Wark I. W., Principles of flotation, Melbourne, 1955; Caudin A. М., Flotation, N. Y.— L., 1957; Schubert Н., Aufbereitung fester mineralischer Rohstoffe, Bd 1—3, Lpz., 1964—72.

Принципиальная схема обогащения полезных ископаемых.

источник

Некоторые полезные ископаемые, добытые из недр земли, непосредственно используются в отдельных отраслях народного хозяйства (камень, глина, известняк для строительных целей, слюда для электроизоляции и др.), но большая часть их предварительно подвергается обогащению.

Обогащением полезных ископаемых называется совокупность операций механической обработки полезного ископаемого с целью получения продуктов, годных для использования в народном хозяйстве.

Процесс обогащения полезных ископаемых осуществляется на специально оборудованных, высокомеханизированных предприятиях. Эти предприятия называются обогатительными фабриками, если основной задачей их является разделение минералов и дробильно-сортировочными фабриками, если обогащение сводится в основном к дроблению горных пород и разделению их по крупности и прочности.

Полезные ископаемые на обогатительных фабриках проходят целый ряд последовательных операций, в результате полезные компоненты отделяются от примесей. Процессы обогащения полезных ископаемых по своему назначению делятся на подготовительные, основные и вспомогательные.

К подготовительным относят процессы дробления, измельчения, грохочения и классификации. Их задача — привести минеральные компоненты в такое состояние, при котором возможно вести разделение (уменьшение крупности, разделение по крупности и др.);

К основным относят следующие процессы:

Задача основных процессов обогащения — разделить полезный минерал и пустую породу.

К вспомогательным относят обезвоживание, пылеулавливание, очистку сточных вод, опробование, контроль и автоматизацию, разгрузку, транспортирование материала в сухом виде и с водой, перемешивание, распределение материала и реагентов по машинам и др.

Задача этих процессов — обеспечить оптимальное протекание основных процессов.

Совокупность последовательных технологических операций обработки, которым подвергают полезные ископаемые на обогатительных фабриках, называется схемой обогащения. В зависимости от характера сведений, которые содержатся в схеме обогащения, ее называют технологической, качественной, количественной, качественно-количественной, водно-шламовой и схемой цепи аппаратов.

Все, что поступает на обогащение или в отдельную операцию обогащения, называется исходным материалом, или питанием.

Исходным материалом для обогатительного предприятия является руда. Процентное содержание ценного компонента в исходном материале (руде) обычно обозначается через (альфа). Продуктами обогащения (или операции) называют материалы, получаемые в результате обогащения — концентрат, промежуточный продукт (промпродукт) и хвосты.

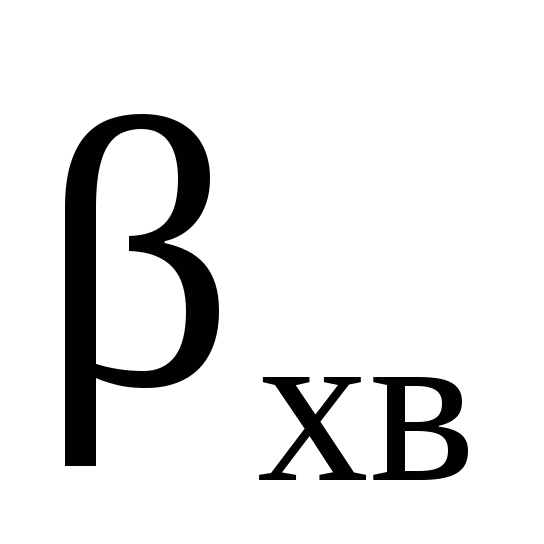

Концентратом называется продукт обогащения, в котором содержание ценного компонента больше, чем в исходном материале. Процентное содержание ценного компонента в концентрате обозначается через (бэта).

Хвостами называется продукт обогащения, имеющий незначительное содержание ценного компонента по сравнению с исходной рудой. Процентное содержание ценного компонента в хвостах принято обозначать через (тэта). Хвосты представляют собой, главным образом, пустую породу и вредные примеси.

Промежуточным продуктом (промпродуктом) называется продукт, в котором содержание ценного компонента меньше, чем в концентрате, и больше, чем в хвостах. Содержание в нем ценного компонента обозначается через . Промпродукты обычно направляются на дополнительную переработку.

Концентраты и хвосты могут являться как продуктами отдельных операций, так и конечными продуктами процесса обогащения. Качество конечных или так называемых товарных концентратов должно соответствовать государственному стандарту (ГОСТу). Каждым ГОСТом предусматривается минимальное содержание в концентратах ценного компонента и допускаемые содержания примесей.

Для оценки результатов обогащения применяются следующие основные технологические показатели и их условные обозначения:

Выход (гамма) — количество полученного продукта, выраженное в процентах (или долях единицы) к исходному материалу.

Выход концентрата , промпродукта , хвостов определяется из следующих выражений:

где С — количество концентрата;

М — количество переработанной руды;

П — количество промпродукта.

Степень извлечения е (эпсилон) — выраженное в процентах отношение количества ценного компонента в данном продукте (обычно в концентрате) к количеству его в исходном материале (руде), принятому за 100%. Степень извлечения в концентрат , промпродукт , хвосты определяется из формул:

;

Степень концентрации (или коэффициент обогащения) К — отношение содержания ценного компонента в концентрате к содержанию его в исходном материале (руде):

Часто неизвестна масса продуктов. А вот содержание полезного компонента в продуктах известно практически всегда.

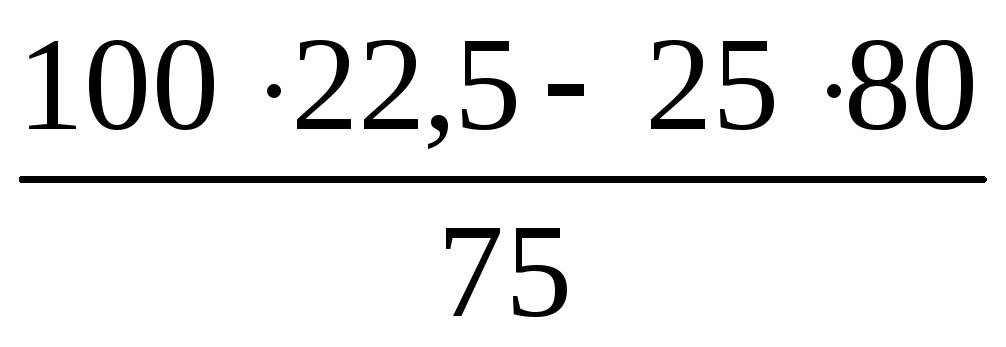

Выход концентрата и хвостов, его извлечение определяются через содержания следующими формулами:

; ; .

По таким формулам в процессе работы на фабриках можно производить оценку обогащения, имея лишь данные химического анализа руды ( ) и продуктов обогащения ( , ). Аналогичным путем могут быть получены уравнения и формулы для случая, когда в процессе обогащения получаются два концентрата и хвосты, т. е. для двух ценных компонентов.

Эти уравнения являются различными выражениями общего правила, заключающегося в том, что количество материала, поступающего на обогащение, равно сумме получаемых продуктов

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Как то на паре, один преподаватель сказал, когда лекция заканчивалась — это был конец пары: «Что-то тут концом пахнет». 8106 —

193.124.117.139 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

источник

Обогащение сырья и топлива — первоначальный этап их переработки. Его проводят в тех случаях, когда получить необходимый продукт непосредственно из сырья невозможно, или экономически нецелесообразно. Обогащению подвергаются почти все руды цветных металлов, нерудное сырье химической промышленности, основная часть железных руд, около половины угля. Сущность его заключается в отделении полезного компонента от пустой породы, вредных примесей, или в разделении полезных веществ сырья с целью повышения их содержания.

Необходимость обогащения руд обусловлено низким содержанием полезного компонента. Так, в отдельных рудах цветных металлов его удельный вес составляет десятые доли процента (содержание свинца в руде составляет 1,5-3 %, меди – 0,7- 7 %, цинка – 2-4 %, молибдена – 0,1- 0,5 %) . Получить металл из таких руд экономически невыгодно, так как требуется плавить значительное количество пустой породы. На это дополнительно требуется вспомогательное сырье, топливо, энергия, трудовые ресурсы, что увеличивает себестоимость готовой продукции (табл.1). При значительном содержании пустой породы невыгодно также транспортировка сырья, так как для этого требуются дополнительные транспортные средства. Для перевозки пустой породы каждого миллиона тонн угля зольностью 10 % необходимо 15-20, а 15 % — 20-30 эшелонов. С развитием производства возрастает значение обогащения ископаемых в связи с понижением доли полезного вещества в добываемой руде. Обогащение позволяет использовать в хозяйственных целях «бедные» руды, отходы производства и тем самым расширить сырьевую базу промышленности, лучше использовать природные ресурсы в экономике.

Извлечение свинца из сырья, %

Особенность обогащения твердых полезных ископаемых состоит в предварительной подготовке сырья. Сущностью этой стадии является измельчение и сортировка сырья с целью наиболее полного раскрытия полезного вещества из пустой породы. Поэтому размеры минералов определяют и степень дробления руды *. Для измельчения используют различные дробилки, мельницы (рис.5). В дробилках получают более крупные куски руды и не всегда полностью раскрывают минерал. Более мелкий материал получают на мельницах, где измельчение осуществляется под воздействием удара, как и на дробилках, так и трения. Так, в шаровых мельницах породу загружают во вращающийся барабан. В нем имеются шары, которые падают на руду и ударом, трением измельчают ее. Дробление не дает продукт одинаковых размеров. Поэтому измельченую руду сортируют на грохотах, которые представляют сито. На его подается порода. Крупные куски больше размеров ячеек сита скатываются по поверхности, а частицы меньше отверстий проваливаются. Кусочки породы необходимых размеров подаются на обогащение, а более крупные — на дополнительное измельчение. Приглашаем вам поучаствовать в конкурсе для блоггеров на сайте runetbiz.com на самые смешные истории, которые произошли с вами во время отпуска или на отдыхе. Победитель самой смешной истории получит 2000 рублей, а остальные получат разнообразные ценные призы:)

Обогащение сырья основано на использовании различных физических и химических свойств составляющих компонентов породы: удельного веса, размеров и формы частиц породы, коэффициента трения, цвета, магнитных качеств и др. Разнообразие свойств минералов определяет и различные способы обогащения. Простейшим способом является ручная отборка, при которой минералы выбирают из общей массы по внешнему виду. Это весьма трудоемкий процесс и для его механизации применяются различные манипуляторы, фотоэлементы. Разделить породу на части в зависимости от размеров кусков возможно простым грохочением. Таким способом разделяют песчано-гравийную смесь на, валуны, гравий и песок. Обогащение трением применяется для пород с различными коэффициентами трения минералов. Частицы руды с более гладкой поверхностью скатываются быстрее и дальше перемещаются от центра, сепаратора. И наоборот, руда с большим коэффициентом трения двигается с меньшей скоростью, имеет другую траекторию и падает ближе к сепаратору во вторую камеру.

* Дробление каменного угля проводится до кусков размером 50-100 мм, марганцевой руды — 10-25, большинства руд цветных металлов — 0,07-0,2 мм.

РИС. 5. ПРИНЦИПИАЛЬНАЯ СХЕМА ОСНОВНЫХ ТИПОВ ДРОБИЛОК И МЕЛЬНИЦ

Одно из основных свойств вещества — плотность. На основе различного удельного веса частицы породы двигаются в воздухе или жидкой среде с определенной скоростью и траекторией. На этом принципе основано гравитационное разделение руды на полезные вещества и пустую породу. Наиболее простым видом гравитационного обогащения является ручная промывка золота старателями. Этот вид разделения породы распространен и в

Промышленности, где он еще называется отсадкой или промывкой.

При этом руду дробят и помещают на сито в воде (рис.6.). Поршнем, диафрагмой и другими способами изменяют уровень воды, который поднимается и опускается. При этом легкие фракции вымываются и уносятся водой, а тяжелые остаются на сите и выгружаются с него. Промывку проводят и на наклонных столах, в специальных желобах.

В промышленности гравитационное обогащение проводят в жидкой среде следующим образом. Измельченную породу смешивают с водой. Получают вещество, которое называется пульпа. Ее подают в отстойник, который разделен перегородками на секции. Самые тяжелые частицы руды оседают в ближайшей камере, более легкие в последующих, а самые легкие могут выноситься водой из отстойника (рис.7.). Таким образом, руду разделяют на различные вещества. Более качественное обогащение проводят в тяжелых средах, что уменьшает потери полезных компонентов в отходах по сравнению с простой гравитацией. В этом случае вместо однородной жидкости используют ее смесь с различными добавками тяжелых веществ — измельченного до порошкового состояния кварца, глины — суспензию. В результате повышается плотность жидкости. Суспензию смешивают с подготовленной породой и смесь подают в отстойник. Получают в зависимости от плотности породы осевшую и всплывшую фракции, которые разделяют. Гравитационное обогащение возможно проводить с использованием центробежных сил. В этом случае разделение руды происходит под влиянием сил, возникающих при вращательном движении породы. Тяжелые и легкие частицы имеют различную скорость движения и располагаются в определенных частях машины. Гравитационное обогащение отдельных ископаемых (слюд, асбеста и др.) проводят в воздушной среде. При этом легкие частицы породы переносятся струей воздуха, а тяжелые остаются на месте.

РИС. 7. ПРИНЦИПИАЛЬНАЯ СХЕМА МОКРОГО ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ

Работа пневматических установок сопровождается значительным пыле образованием, что ухудшает санитарно-гигиенические условия труда и требует дополнительных затрат на вентиляцию. Эти обстоятельства сдерживают использование гравитационного обогащения в воздушной среде.

Один из распространенных способов обогащения — флотация. Она основана на различной смачиваемости жидкостью компонентов руды. Этим способом обогащают руды цветных металлов, апатит, графит, серу, железные и марганцевые руды, уголь, соли и др. Широкое распространение флотация получила из-за использования весьма мелкого состава вещества (до 10 мк), а также возможности разделять руды, в которых компоненты имеют одинаковую плотность, цвет, электропроводимость и другие свойства. В природе преимущественно встречаются вещества с хорошей смачиваемостью. Плохие эти свойства, природную флотируемость имеют только сера, графит, каменный уголь, озокерит. Однако, если два минерала имеют даже одинаковую смачиваемость, то различные эти свойства возможно создать искусственно использованием специальных веществ-реагентов. По назначению они подразделяются на пенообразователи (спирты, растительные масла, фенолы и др.), которые в пульпе способствуют образованию устойчивых пузырьков воздуха; собиратели вещества, которые уменьшают смачиваемость компонентов, создают на поверхности минерала воздушную пленку, что облегчает прилипание частиц воздуха до породы. В качестве собирателей в основном используют органические кислоты, растительные масла, каменноугольную, сланцевую смолы. Другие вещества — подавители (депресаторы) — увеличивают смачиваемость отдельных частиц руды. В их качестве применяют соли натрия, крахмал. На основе различного соединения реагентов возможно выделить из руды все ценные компоненты в определенной последовательности (селективности). При этом в зависимости от вещества руды каждый реагент может выполнять различные функции. Сущность производственного процесса сводится к подаче во флотационную машину пульпы — смеси измельченной руды с водой. Во флотационной камере осуществляется механическое и воздушное перемешивание пульпы. В результате плохой смачиваемости водой частицы одних минералов прилипают к пузырькам воздуха и всплывают на поверхность, где образуют пену. При этом частицы руды всплываю на поверхность независимо от плотности. Может быть, что более тяжелые вещества всплывают, а легкие тонут (рис.8.).

РИС.8. СХЕМА ФЛОТАЦИОННЫХ ЯВЛЕНИЙ

Образованная пена удаляется, из флотационной машины и просушивается до состояния готового продукта. Другие частицы породы смачиваются жидкостью, и к ним воздух не прилипает. Они остаются в пульпе или падают на дно флотационной камеры и образуют отходы производства — шламы. В результате происходит разделение породы на готовый продукт и отходы. В процессе одноразовой флотации не всегда возможно получить качественный продукт с высоким содержанием полезного вещества. Поэтому флотацию руды часто проводят многократно, или используют ее с другими методами обогащения, например, с магнитной сепарацией.

Магнитное обогащение основано на различных магнитных свойствах полезного вещества руды и пустой породы. Этот способ применяют для обогащения магнетитовых и марганцевых руд, для изъятия из обогащаемого материала стальных предметов, что предохраняет технологическое оборудование от поломок. Принципиальная схема обогащения состоит в подаче подготовленной руды в специальный аппарат — сепаратор, где создается магнитное поле.

РИС. 9. СХЕМА МАГНИТНОГО СЕПАРАТОРА

Под его воздействием компоненты породы в зависимости от магнитных свойств двигаются по различным траекториям (рис. 9.). Частицы, которые легко намагничиваются, притягиваются магнитом, а не намагниченный компонент руды не меняет линии движения и падает в другой бункер. Таким образом, руда разделяется на магнитный и немагнитный продукт. Содержание магнетита в готовом продукте достигает 90 %. Процесс обогащения может проводиться в воздушной и жидкой среде. Последний случай используется для мелкоизмельченных руд, что снижает запыленность окружающей среды. Конструктивно магнитные сепараторы бывают барабанными и ленточными.

Электростатическая сепарация основана на различных электростатических свойствах компонентов руды. Под воздействием трения, электродов частицам руды сообщается электрический заряд. Подготовленная таким способом порода подается в постоянное электрическое поле сепаратора. Электростатические сепараторы имеют, как правило, вращающийся барабан, который представляют один из электродов электрической системы. Электропроводящие компоненты руды (золото, серебро, колчедан и др.) быстро отдают противоположный заряд электроду, отталкиваются от него и падают в бункер (рис.10.). Непроводящие ток частицы руды задерживаются на барабане и снимаются с него щеткой в бункер пустой породы. Как правило, сепарацию проводят многоразово, а готовый продукт содержит до 90 % полезного вещества. Таким способом разделяют руды цветных металлов (рутил от циркония), слюды (вермикулит) от пустой породы.

Обогащение жидких и газовых полезных ископаемых основано на различных температурах кипения, конденсации, особенностях ректификации, абсорбции (поглощения компонентов веществом), десорбции (выделение из вещества компонента) и других свойствах.

В результате обогащения ископаемых получают концентрат и отходы. Концентрат — конечный продукт с повышенным содержанием полезного вещества по сравнению с рудой. Извлечь из руды все полезные вещества невозможно по технологической причине. Поэтому часть его (5-20 % от общей массы в руде) остается в обработанной руде, входит в пустую породу и составляет отходы обогащения. В них содержание полезного компонента меньше, чем в руде, и основная часть представлена пустой породой. Твердые отходы обогащения называются «хвостами», жидкие — шламами.

Технико-экономическая специфика обогащения характеризуется значительным расходом руды на единицу концентрата из-за малого содержания полезного вещества в сырье. Это обусловливает большую материалоемкость производства. Невыгодна и транспортировка необогащенной породы на значительное расстояние, что требует дополнительных затрат. Концентрат, как продукт с большим содержанием полезного вещества, перевозить более выгодно, чем руду. Поэтому горнообогатительные фабрики, или горнообогатительные комбинаты — так называются предприятия, на которых обогащают руду, размещаются в районах добычи полезных ископаемых.

Микроположение предприятий в конкретном районе зависит от водообеспечения той или иной производственной площадки, так как обогащение преимущественно проводится в жидкой среде и значительные объемы переработки руды увеличивают значение водных ресурсов в размещении предприятий.

Экологическое влияние обогащения обусловлено, прежде всего, образованием твердых и жидких отходов, которые складируются в отвалах, на специальных хранилищах около предприятий. Под них отводятся земли даже из под хозяйственной деятельности. Отвалы и шламохранилища загрязняют воздух, почву, воды. Влияние на окружающую среду зависит от химического состава пород. Обогащение ископаемых в жидкой среде больше загрязняет воду механическими веществами, химическими реагентами. Использование обогащения в воздушной среде повышает загрязнение атмосферы.

источник

1. подготовительные процессы 8

1.1. ГРАНУЛОМЕТРИЧЕСКИЙ СОСТАВ 8

1.5. ГИДРАВЛИЧЕСКАЯ КЛАССИФИКАЦИЯ 20

2. ОСНОВНЫЕ ПРОЦЕССЫ ОБОГАЩЕНИЯ 23

2.1. ГРАВИТАЦИОННЫЙ МЕТОД ОБОГАЩЕНИЯ 23

2.3. МАГНИТНЫЙ МЕТОД ОБОГАЩЕНИЯ 35

2.4. ЭЛЕКТРИЧЕСКОЕ ОБОГАЩЕНИЕ 39

2.5. специальные МЕТОДЫ ОБОГАЩЕНИЯ 43

2.6. КОМБИНИРОВАННЫЕ МЕТОДЫ ОБОГАЩЕНИЯ 48

3 ВСПОМОГАТЕЛЬНЫЕ ПРОЦЕССЫ ОБОГАЩЕНИЯ 49

3.1. ОБЕЗВОЖИВАНИЕ ПРОДУКТОВ ОБОГАЩЕНИЯ 49

3.3. ОЧИСТКА СТОЧНЫХ ВОД 54

3.3 ОПРОБОВАНИЕ, КОНТРОЛЬ И АВТОМАТИЗАЦИЯ 55

4. ОБОГАТИТЕЛЬНЫЕ ФАБРИКИ 55

Полезные ископаемые — природные минеральные образования земной коры, химический состав и физические свойства которых позволяют эффективно использовать их в сфере материального производства. Месторождение полезного ископаемого – скопление минерального вещества в недрах или на поверхности Земли, по количеству, качеству и условиям залегания пригодного для промышленного использования. (При больших площадях распространения месторождения образуют районы, провинции и бассейны). Различают твердые, жидкие и газообразные полезные ископаемые.

Твердые полезные ископаемые (руды), в свою очередь, подразделяются на горючие (торф, сланец, уголь) и негорючие, которые бывают: агрономические (апатитовые и фосфоритовые и др.), неметаллические (кварцевые, баритовые и др.) и металлические (руды черных и цветных металлов). Эффективность использования того или иного полезного ископаемого зависит, прежде всего, от содержания в нем ценного компонента и наличия вредных примесей. Непосредственная металлургическая или химическая переработка полезного ископаемого целесообразна (технически и экономически выгодна) только в том случае, если содержание в нем полезного компонента не ниже некоторого предела, определяемого уровнем развития техники и технологии (и потребности в данном сырье) в настоящее время. В большинстве случаев непосредственное использование добытой горной массы или её переработка (металлургическая, химическая и др.) экономически нецелесообразны, а иногда и технически невозможны, т.к. годные к непосредственной переработке полезные ископаемые в природе встречаются редко в большинстве случаев их подвергают специальной обработке – обогащению.

Обогащение полезных ископаемых совокупность процессов механической переработки минерального сырья с целью извлечения полезных (ценных) компонентов и удаления пустой породы и вредных примесей. В результате обогащения из руды получают концентрат (концентраты) и хвосты.

Концентрат – это продукт, куда выделяется (концентрируется) большая часть полезных минералов (и незначительное количество минералов пустой породы). Качество концентрата в основном характеризуется содержанием ценного компонента (оно всегда выше, чем в руде, концентрат богаче по цененному компоненту отсюда и название — обогащение), а также содержанием полезных и вредных примесей, влажностью и гранулометрической характеристикой.

Хвосты – продукт, в который выделится большая часть минералов пустой породы, вредных примесей и незначительное количество полезного компонента (содержание ценного компонентов в хвостах ниже, чем в концентратах и руде)..

Кроме концентрата и хвостов возможно получение промпродуктов, т.е. продуктов, характеризующихся более низким по сравнению с концентратами и более высоким по сравнению с хвостами содержанием полезных компонентов.

Полезными (ценными) компонентами называются химические элементы или природные соединения, для получения которого добывается и перерабатывается данное полезное ископаемое. Как правило, ценный компонент в руде находится в виде минерала (самородных элементов в природе мало: медь, золото, серебро, платина, сера, графит).

Полезными примесями называют химические элементы или природные соединения, которые входят в состав полезного ископаемого в небольших количествах и улучшают качество готовой продукции (либо выделяются в ходе дальнейшей переработки). Например, полезными примесями в железных рудах являются такие легирующие добавки как хром, вольфрам, ванадий, марганец и др.

Вредными примесями называют отдельные элементы и природные химические соединения, содержащиеся в полезных ископаемых в небольших количествах и оказывающие отрицательное влияние на качество готовой продукции. Например, в железных рудах вредными примесями являются сера, мышьяк, фосфор, в коксующихся углях – сера, фосфор, в энергетических углях – сера и т.д.

Обогащение полезных ископаемых позволяет повысить экономическую эффективность их дальнейшей переработки, также, в некоторых случаях, без стадии обогащения дальнейшая переработка становится вообще невозможной. Например, медные руды (содержащие, как правило, весьма мало меди) нельзя непосредственно переплавить в металлическую медь, так как медь при плавке переходит в шлак. Кроме того, обогащение полезных ископаемых позволяет:

увеличить промышленные запасы сырья за счет использования месторождений бедных полезных ископаемых с низким содержанием ценных компонентов;

повысить производительность труда на горных предприятиях и снизить стоимость добываемой руды за счет механизации горных работ и сплошной выемки полезного ископаемого вместо выборочной;

комплексно использовать полезные ископаемые, так как предварительное обогащение позволяет извлечь не только основные полезные компоненты, но и сопутствующие, содержащиеся в малых количествах;

снизить расходы на транспортирование к потребителям более богатых продуктов, а не всего объема добываемого полезного ископаемого;

выделить из минерального сырья те вредные примеси, которые при дальнейшей его переработке могут загрязнять окружающую среду и тем самым угрожать здоровью людей и ухудшать качество конечной продукции.

Обогатительные методы также можно использовать при переработке твердых бытовых отходов (их образуется 350 – 400 кг/год на человека).

Полезные ископаемые на обогатительных фабриках проходят целый ряд последовательных операций, в результате которых полезные компоненты отделяются от примесей. Процессы обогащения полезных ископаемых по своему назначению делятся на подготовительные, вспомогательные и основные.

К подготовительным относят процессы дробления, измельчения, грохочения и классификации. Их задача разъединить полезный минерал и пустую породу («раскрыть» сростки) и создать нужную гранулометрическую характеристику перерабатываемого сырья.

Задача основных процессов обогащения разделить полезный минерал и пустую породу. Для разделения минералов используются различия в физических свойствах разделяемых минералов. Сюда относят:

Наименование метода обогащения

Физические свойства, используемые для разделения

Основные виды полезных ископаемых, обогащаемые данным методом

Гравитационный метод обогащения

Плотность (с учетом крупности и формы)

Угли (+1 мм), сланцы, золотосодержащие, оловянные руды…

Флотационный метод обогащения

Руды цветных металлов, апатитовые, фосфоритовые, флюоритовые руды.

Магнитный метод обогащения

Удельная магнитная восприимчивость

Электрический метод обогащения

Электрические свойства (электропроводность, трибозаряд, диэлектрическая проницаемость, пирозаряд)

Доводка алмазных руд, редкометальных: титан-циркониевых, тантало-ниобиевых, оловянно-вольфрамовых, редкоземельных (монацит-ксенотимовых). Стекольные пески, электронный лом…

Внешние признаки: цвет, блеск, форма

Способность частиц испускать, отражать поглощать различные виды энергии

Драгоценные камни, листовая слюда, длинноволокнистый асбест

Руды черных и цветных металлов, алмазосодержащие, флюоритовые и др. руды

Фосфоритовые руды, угли и сланцы

В схему помимо традиционных процессов обогащения (не затрагивающих химического состава сырья) включены пиро- или гидрометаллургические операции, изменяющие химический состав сырья.

Урановые, золотосодержащие (коренные) руды, медно-никелевые руды…

Кроме перечисленных есть и другие методы обогащения. Также, иногда к обогатительным относят процессы окускования (увеличения крупности материалов).

К вспомогательным относят обезвоживание, пылеулавливание, очистку сточных вод, опробование, контроль и автоматизацию. Задача этих процессов обеспечить оптимальное протекание основных процессов, довести продуты разделения до необходимых кондиций.

Совокупность последовательных технологических операций обработки, которым подвергают полезные ископаемые на обогатительных фабриках, называется схемой обогащения. В зависимости от характера сведений, которые содержатся в схеме обогащения, ее называют технологической, качественной, количественной, качественно-количественной, водно-шламовой и схемой цепи аппаратов.

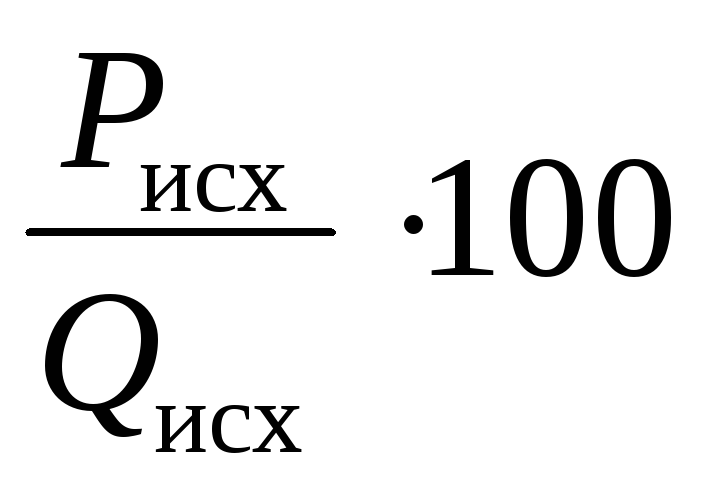

Обогащение, как и любой другой технологический процесс, характеризуется показателями. Основные технологические показатели обогащения следующие:

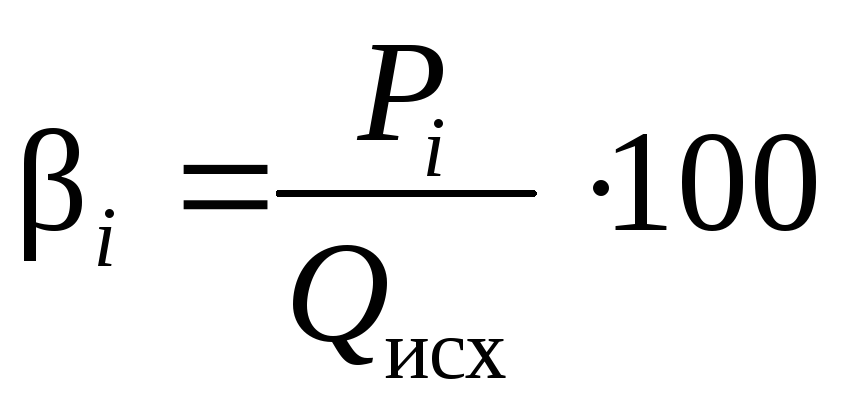

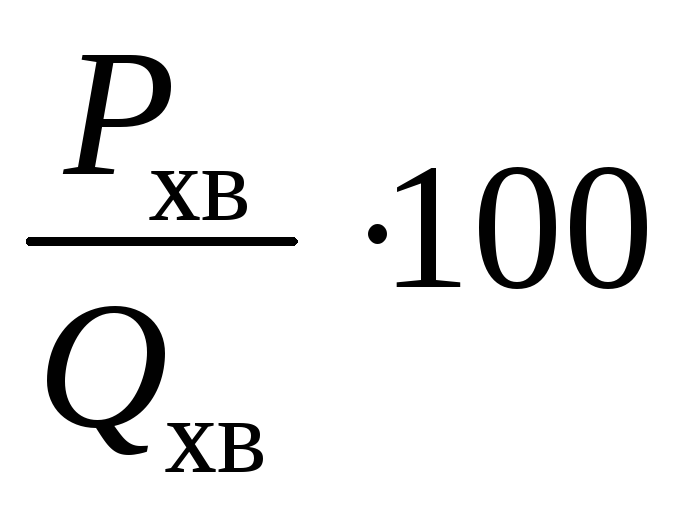

Q масса продукта (производительность); P – масса (производительность) расчетного компонента в продукте. Выражаются обычно в тоннах в час, тоннах в сутки и т.д.;

содержание расчетного компонента в продукте – , это отношение массы расчетного компонента в продукте к массе продукта; содержание различных компонентов в полезном ископаемом и в полученных продуктах принято вычислять в процентах (иногда содержание в исходном материале обозначают , в концентрате – , в хвостах – ). Содержание полезных компонентов в добываемом сырье (руде) может составлять от долей процента (медь, никель, кобальт и др.) до нескольких процентов (свинец, цинк и др.) и нескольких десятков процентов (железо, марганец, ископаемый уголь и некоторые другие неметаллические полезные ископаемые);

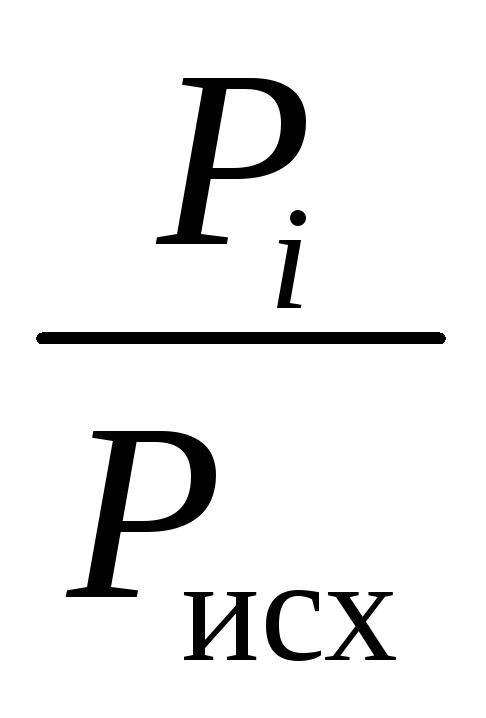

выход продукта – и, к, хв это отношение массы продукта к массе исходной руды; выход любого продукта обогащения выражают в процентах, реже в долях единицы;

извлечение ценного компонента – и, к, хв это отношение массы расчетного компонента в продукте к массе этого же компонента в исходной руде; извлечение выражается в процентах, реже в долях единицы.

Выход i – го продукта вычисляется по формуле:

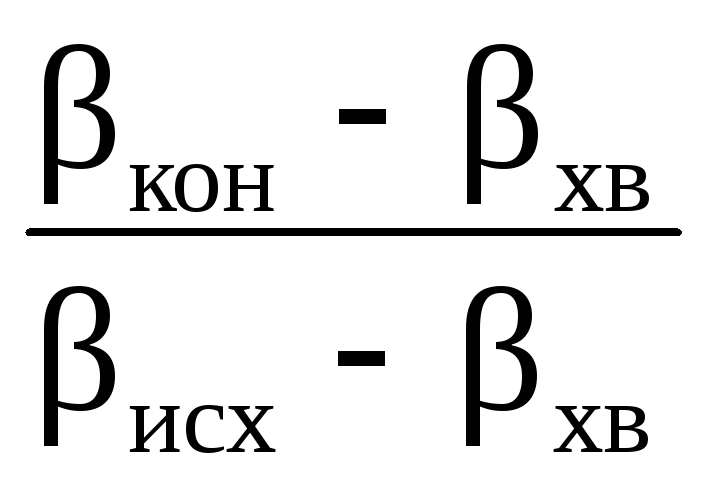

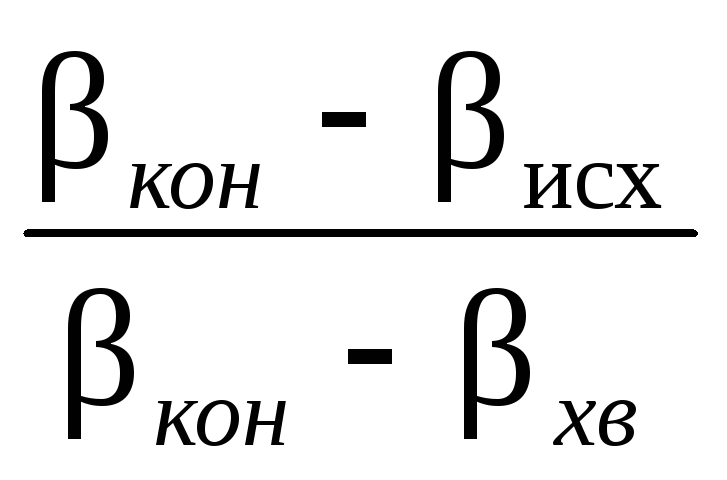

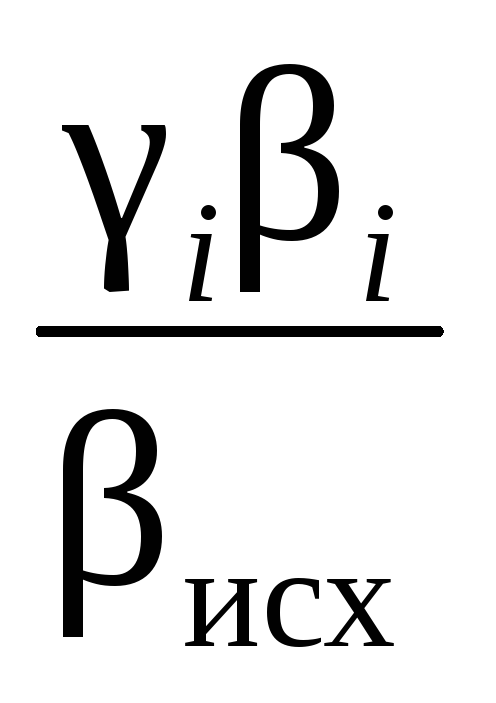

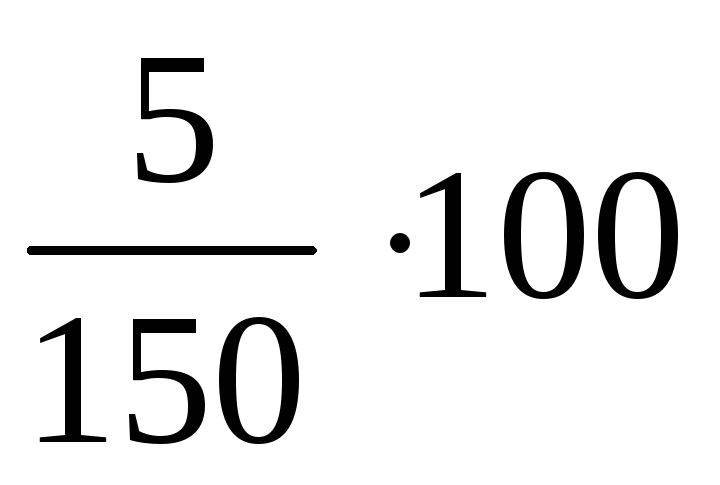

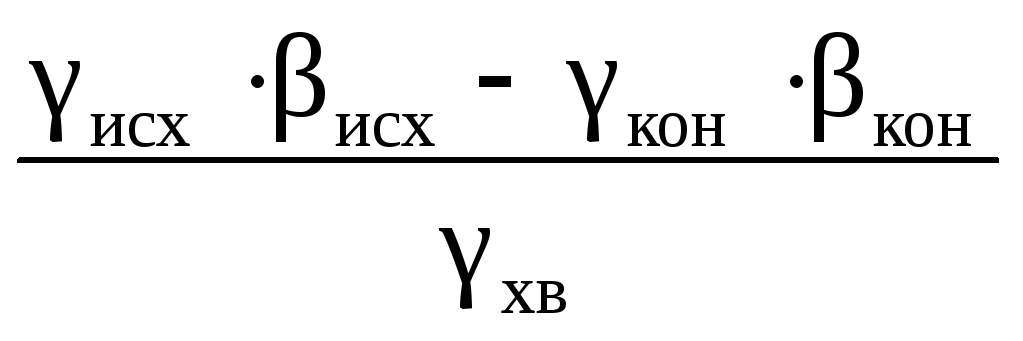

Также, для случая разделения на два продукта – концентрат и хвосты их выход можно определить через содержания по следующим формулам:

к =

Сумма выходов концентрата и хвостов равна:

Эта формула справедлива и для любого количества продуктов:

(При обогащении полезных ископаемых, как правило, получают всего два продукта – концентрат и хвосты, но не всегда, иногда продуктов может быть больше).

Содержание в i – ом продукте:

На практике содержания обычно определяют химическим анализом.

Извлечение полезного компонента в i – ий продукт:

Сумма извлечений концентрата и хвостов равна:

Эта формула справедлива и для любого количества продуктов:

Для нахождения содержания в продукте смешения можно использовать так называемое уравнение баланса (для случая разделения на два продукта):

Уравнение справедливо также для любого числа продуктов:

Следует отметить, что исх= 100 %.

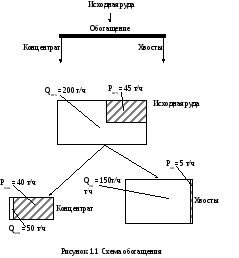

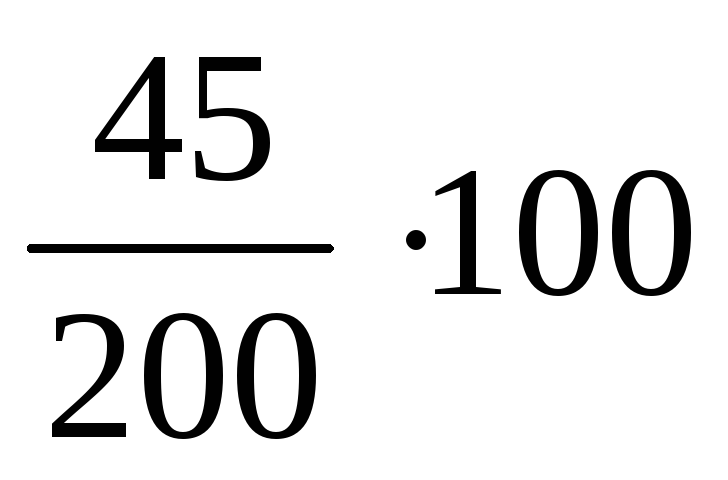

Пример. Руда разделяется на два продукта (рис. 1.1)– концентрат и хвосты. Производительность по руде Qисх = 200 т/ч, по концентрату – Q кон = 50 т/ч. Производительность по расчетному компоненту Рисх = 45 т/ч, по компоненту в концентрате Ркон = 40 т/ч.

тогда

Либо воспользовавшись, уравнение баланса имеем:

хв =

источник

Категории Горные науки | Под редакцией сообщества: Науки о Земле

Обогащение полезных ископаемых –совокупность процессов первичной переработки твёрдого минерального сырья с целью выделения продуктов, пригодных для дальнейшей технически возможной и экономически целесообразной химической или металлургической переработки или использования. К обогатительным относятся процессы, в которых происходит разделение минералов без изменения их химического состава, структуры или агрегатного состояния[1].

В результате осуществления обогащения полезных ископаемых получается два основных продукта: концентрат и хвосты.

Обогащение осуществляется с помощью ряда последовательных операций, составляющих схему обогащения. Вначале производится дробление и измельчение исходного материала с целью доведения его до размеров, пригодных для существующих обогатительных процессов и аппаратов, а также для разделения сростков и образования частиц индивидуальных минералов. Дробление и измельчение осуществляется в несколько стадий, между которыми может производиться выделение готового продукта для уменьшения ненужного переизмельчения. Собственно обогащение осуществляется с использованием различных физических и физико-химических свойств минералов.

В обогащении различают основные и доводочные операции. Первые обеспечивают степень концентрирования в 10–15 раз с получением достаточно загрязненных (черновых) концентратов. Доводка направлена на возможно полную очистку этих концентратов от нерудных минералов с повышением содержания полезного компонента в них до требующегося или до максимального технологически возможного. Основные и доводочные операции могут быть принципиально разными, например флотация, магнитная сепарация или гравитационное концентрирование. В качестве доводочной (при многократном повторении) может выступать и основная обогатительная операция.

Процессы обогащения полезных ископаемых известны с древнейших времён. Первое обстоятельное описание многих (естественно, примитивных) процессов дал Г. Бауэр (Агрикола) в 1556 г. В России зарождение процессов обогащения полезных ископаемых связано с выделением золота из руд. В 1488 г. Иван III привлекал мастеров, умеющих отделить золотую руду от пустой породы. В 1748 г. на р. Исети была построена первая обогатительная фабрика для извлечения золота, а в 1763 г. М. В. Ломоносов в труде «Первые основания металлургии или рудных дел» дал описание ряда обогатительных процессов. Его современники И.И. Ползунов, К.Д. Фролов, В.А. Кулибин построили несколько обогатительных фабрик.

На современном этапе развития горной промышленности непосредственно после добычи полезного ископаемого следует рудоподготовка, то есть комплекс всех технологических процессов после вскрытия месторождений до раскрытия минералов при измельчении в обогатительном переделе, обеспечивающих получение из горной массы кондиционной руды для обогащения или товарной руды. Рудоподготовка состоит из операций дезинтеграции сырья и его предварительного концентрирования[2].

Дезинтеграция руды на минеральные агрегаты (или фазы) является первым процессом рудоподготовки, которому предшествует оконтуривание рудных тел в недрах. Она начинается с получения горной массы заданного гранулометрического состава и определенными прочностными свойствами путем регулирования способов взрывания и массы взрывчатых веществ в зависимости от неоднородности физик механических свойств горных пород. Затем следуют дробление и мельчение, различающиеся между собой конечной крупностью частиц (до 5–12 мм в первом случае и до десятков микрометров во втором). Результат дезинтеграции определяется размерами выделений рудных минералов и возможностями последующего технологического процесса.

Предварительная концентрация заключается в уменьшении объема руды, подаваемой на обогащение, без ухудшения основных ее характеристик. Предконцентрация осуществляется путем выделения безрудной части на основе использования одного или нескольких физических свойств (плотность, магнитность, электропроводность, люминесценция, цвет, естественная и наведенная радиоактивность) или химического состава (содержание полезных или вредных компонентов). В зависимости от этого выделяют концентрирование в тяжелых средах, магнитную, электромагнитную, люминесцентную, фото–, рентгенорадиометрическую и другие виды сепарации и сортировки. Процессы сортировки и сепарации отличаются друг от друга объектами воздействия: сортировка производится в транспортных емкостях – вагонах, вагонетках, самосвалах и на конвейерах в тонком слое, а сепарация представляет собой деление по отдельным кускам руды размером 25–150 мм.

К рудоподготовке относится также усреднение руд, целью которого является сглаживание технологических различий между рудами разных типов и участков с применением специальных многослойных штабелей и усреднительных бункеров, и их складирование в специальных усреднительных складах для бесперебойного снабжения сырьем обогатительных фабрик независимо от режима работы горного цеха. В отдельных случаях руды можно обогащать совместно только при смешивании в определенных пропорциях. Тогда из штабелей усреднительного склада формируют единый поток рудной шихты (смеси), поступающей на обогащение. В случае технологической несовместимости разновидностей руд они не смешиваются и поступают на фабрику в виде изолированных транспортных потоков для обогащения на отдельных секциях.

К подготовительным операциям можно отнести и такие процессы, как магнетизирующий, сульфатизирующий и другие виды обжига, обеспечивающие появление новых, более благоприятных для дальнейшего обогащения свойств. В качестве примера можно привести превращение при обжиге гематита в магнетит перед магнитной сепарацией железных руд.

Процессы обогащения направлены на избирательную концентрацию освободившихся при измельчении минералов и основаны на контрастности (различии) тех или иных их свойств. Успех обогащения увеличивается одновременно с возрастанием этой контрастности, которая может быть природной или искусственно создаваемой при обогащении. Конечной целью обогащения является совместное (коллективное) и, раздельное накопление полезных минералов в концентратах и максимальный вывод нерудных минералов и вредных примесей в хвосты.

Гравитационный метод разделения минералов основан на различиях в их плотности и форме частиц, которые определяют скорость движения этих частиц в воде, тяжелых жидкостях, воздухе или суспензиях – смесях разной плотности в виде порошков с водой[2].

Под воздействием сил тяжести, трения и инерции тяжелые и крупные частицы в вертикальной плоскости располагаются ниже мелких легких. Последние по ходу движения потока перемещаются наиболее далеко, тяжелые – практически остаются на месте, имеющие промежуточную плотность –располагаются между ними. Оптимальная крупность частиц при гравитационном обогащении составляет от 0,5 до 10 мм, а минимальная разница в плотности минералов – около 1 г/см 3 . Возможность применения методов гравитационной сепарации определяется коэффициентом равнопадаемости, который рассчитывается по формуле Кр = (Dmh – Ds)/(Dm1 – Ds), где Dmh – плотность тяжелого минерала; Dm1 – плотность породообразующего минерала; Ds – плотность среды разделения. Для успешного проведения гравитационного концентрирования необходимо, чтобы Кр > 2. Например, разделение циркона (D = 4,7 г/см 3 ) и кварца (D = 2,65 г/см 3 ) в воде происходит гораздо эффективнее, чем на воздухе (в первом случае Кр = 2,2, а во втором – Кр = 1,7).

Наиболее распространенные способы гравитационного обогащения – концентрация на столах, шлюзах, в винтовых и центробежных сепараторах. Последнее время наиболее активно применяются обогатительные аппараты центробежного типа, которые обеспечивают разделение мелкоизмельченных (менее 0,2–0,5 мм) минеральных смесей по плотности, что составляет конкуренцию применению флотационных методов.

Гравитационными методами обогащаются руды благородных металлов, вольфрамита, касситерита, хромшпинелидов, барита, магнезита, гематита, ильменит–цирконовые пески, алмазы и другие.

Флотационный метод разделения минералов распространен наиболее широко и используется в качестве основной или доводочной операции почти для всех типов руд[2]. Этот метод основан на различии в смачиваемости поверхности частиц водой и осуществляется в водной среде, насыщенной пузырьками воздуха – пульпе (пенная флотация). В этой среде гидрофобные (плохо смачиваемые) минералы прилипают к пузырькам воздуха и всплывают вместе с ними, образуя так называемый пенный продукт, подлежащий дальнейшей переработке. Гидрофильные (хорошо смачиваемые) минералы оседают на флотомашины и выпускаются через специальные отверстия (камерный продукт).

Смачиваемость минералов водой происходит вследствие разрыва связей между составляющими твердого тела (атомами, ионами, молекулами) при его разрушении (например при дезинтеграции). В результате силы взаимодействия между этими составляющими, находящимися на поверхности, оказываются ненасыщенными, что вызывает притяжение молекул жидкости к частицам минерала. Чем сильнее связь, тем полнее смачиваемость минерала водой и тем слабее его флотируемость. Поскольку характер связи зависит от структуры минерала, его флотируемость определяется прежде всего этой структурой. Всего пять минералов обладают естественной гидрофобной поверхностью – тальк, рофиллит, самородная сера, графит, молибденит (а также твердые парафины) и, следовательно, – максимальной флотационной активностью. Для применения флотационных методов обогащения остальных минералов поверхность их частиц в пульпе подвергается химическому воздействию.

Отношение минерала к воде можно изменять с помощью специальных флотационных реагентов, среди которых выделяются пенообразователи (вспениватели), собиратели, активаторы, подавители (депрессоры) и регуляторы рН среды. Первые действуют на границе жидкость–воздух, остальные на границе минерал–жидкость.

Реагенты–пенообразователи состоят из гетерополярных молекул, которые почти не взаимодействуют с минералами, а предотвращают слияние воздушных пузырьков, за счет адсорбции на их поверхности обеспечивают необходимую устойчивость образующейся пены, насыщенной ценными минералами. Наиболее известным пенообразователем является флотационное сосновое масло. Собиратели избирательно ухудшают смачиваемость поверхности частиц ценных минералов путем повышения величины краевого угла ускорения прилипания частицы к пузырьку. Они представляют собой органические вещества, которые по способности диссоциации в пульпе делятся на ионогенные и неионогенные. Первые состоят из гетерополярных молекул, у которых полярная часть определяет избирательно действия собирателя и может закрепляться на минеральной поверхности, а аполярная (углеводородные цепи, реже – кольца) – уменьшает смачиваемость этой поверхности.

Ионогенные собиратели в зависимости от знака заряда флотационно активного иона подразделяются на анионные – ксантогенаты (бутиловый, этиловый, амиловый и другие) калия или натрия, дитиофосфаты, жирные кислоты и их мыла (олеиновая кислота, талловое масло и др.), алкилсульфаты натрия – и катионные (смеси хлоргидратов первичных аминов). Неионогенные собиратели представляют собой нерастворимые в воде эмульсии. Для флотации сульфидов обычно используются ксантогенаты и дитиофосфаты, несульфидных минералов – жирные кислоты, алкилсульфаты и амины.

Усиление закрепления собирателя на определенных минералах достигается с помощью реагентов–активаторов, которые способствуют также увеличению краевого угла. Реагенты–подавители (депрессоры) предназначены для уменьшения гидрофобности нерудных минералов путем гидрофилизации их поверхности или снижением адсорбции на ней собирателя. Депрессоры могут уничтожить возможность образования краевого угла или изменить кинетику прилипания. Реагенты–регуляторы pН среды обеспечивают избирательное действие остальных реагентов и представляют собой щелочи или кислоты.

Следует отметить, что на результаты флотации, кроме свойств самих минералов, сильно влияют недостатки измельчения (разнородность частиц по размеру), присутствие простых и сложных полиминеральных сростков, правильность выбора реагентного режима и разного рода технические неполадки, которые значительно изменяют или усложняют характер перемещения минеральных частиц в пульпе и самом пенном слое.

С помощью флотации может обогащаться материал крупностью от 0,01 до 0,3 мм. Наиболее распространенный размер флотационных частиц 0,074 мм, но в отдельных случаях он может быть уменьшен до 0,044 мм. Флотационные методы применяются очень широко для обогащения различных типов сульфидных руд: медно–никелевых, колчеданных, медно–молибденовых, скарновых полиметаллических, золотосодержащих, сурьмяно–ртутных. Флотация применяется в обогащении железных, марганцевых, хромовых, силикатных никелевых, вольфрамовых, апатитовых, баритовых, флюоритовых и многих других видов минерального сырья. Считается, что для разделения любой минеральной смеси можно подобрать специфические флотационные реагенты.

Магнитная сепарация применяется для выделения в концентраты минералов с выраженными магнитными свойствами, характеристикой которых является остаточная магнитная восприимчивость[2]. Среди минералов выделяются ферри– и ферромагнитные (χ > 10 –3 –10 –2 см 3 /г), которые извлекаются в слабых магнитных полях (например магнетит. Среди парамагнитных минералов, магнитная восприимчивость которых колеблется в пределах 10 –6 –10 –3 см 3 /г, магнитной сепарацией в сильных полях выделяются вольфрамит, гематит, хромшпинелиды, ильменит, платино–железистые сплавы и др.

Магнитная сепарация является основной обогатительной операцией при переработке железных руд, а также доводочной операцией при обогащении хромовых, титановых, вольфрамовых и прочих руд.

Доводкой концентратов называется повышение в них содержания полезных компонентов и снижение вредных в соответствии с Государственными стандартами (ГОСТ) и техническими условиями (ТУ)[2]. Доводка заключается в обогащении черновых концентратов методами, отличающимися от основных, или в многократном повторении одного и того же процесса. Примером первого варианта является пропарка чернового концентрата основной шеелитовой флотации при температуре 80–85 °С в растворе жидкого стекла; последующей флотацией для отделения кальцита и флюорита или обработка товарного шеелитового концентрата соляной кислотой для растворения апатита и кальцита. Второй вариант обычен при относительно низких требованиях к качеству концентрата и заключается в очистке хвостов, а при высоких требованиях – в многократных перечистках концентратов (молибденовые и медные руды). Число перечисток увеличивается для бедных руд и флотоактивных минералов, не теряющих флотационные свойства в процессе перечисток, а также в присутствии нерудных минералов, близких по свойствам к извлекаемому.

- Большая советская энциклопедия. Гл. ред. А. М. Прохоров. — 3. изд. — М. : Совет. энцикл., 1969 — 1978. ↑ 1

- Полеховский Ю.С., Петров С.В. Экономическая геология: Учеб. пособие. СПб.: Изд–во СПбГУ, 2004. – 100 с. ↑ 12345

Эта статья еще не написана, но вы можете сделать это.

источник

Источники:- http://studopedia.ru/4_122032_osnovnie-ponyatiya-ob-obogashchenii-poleznih-iskopaemih.html

- http://www.bygeo.ru/materialy/vtoroi_kurs/teh-ekonom-osn-proizod-chtenie/1911-obogaschenie-poleznyh-iskopaemyh.html

- http://studfiles.net/preview/5897584/

- http://lomonosov-fund.ru/enc/ru/encyclopedia:0129540