ЕГЭ: Русский язык, математика, физика

Специалист в области подземной разработки месторождений полезных ископаемых умеет решать задачи, связанные с реализацией методов, способов и средств при извлечении полезных ископаемых из недр и их первичной переработке для использования в различных сферах человеческой деятельности. Объектами профессиональной деятельности являются рудники, карьеры, научно-исследовательские и проектные институты, а так же строительные объекты, открытые и подземные сооружения, необходимые в гражданском строительстве.

Основателем кафедры и первым ее заведующим с 1944 по 1978 был профессор, доктор технических наук, заслуженный деятель науки и техники РСФСР Г.Н. Попов. В разное время на кафедре работали такие выдающиеся ученые, как академик К.Н. Трубецкой, проф. Б.П. Боголюбов, проф. Б.П. Юматов, проф. В.А. Симаков, проф. И.А. Ковалев, проф. О.С. Брюховецкий и проф. Л.М. Титов.

Учебные помещения кафедры представлены тремя специализированными аудиториями, компьютерным классом и лабораторией. Учебная лаборатория оснащена стендами для моделирования горных работ и процессов, макетами горного оборудования, в т.ч. Действующими натурными образцами буровой техники и инструментами. Обучение студентов осуществляется преподавателями кафедры в следующем составе: 3 профессора, доктора наук, 1 профессор кандидат наук и 1 доцент кандидат наук.

В процессе обучения студенты проходят практики: 1. Ознакомительную (в Новомосковском гипсовом комбинате); 2. Производственную и преддипломную (на горных предприятиях Cибири и Дальнего Востока, на горном предприятии КМА, в проектых и научно-исследовательских институтах.)

Наши выпускники работают на крупнейших добывающих предприятиях по всей России (Михайловский и Стойленский ГОКи, добывающие предприятия концерна KNAUF, Якуталмаз, АЛРОСА и многих других), а также за рубежом. При трудоустройстве студент может начать карьеру в должности горного мастера или инженера, с перспективой занимать руководящие должности на горнодобывающих предприятиях, проектных и научно-исследовательских институтах. Средняя заработная плата специалиста нашей специальности составляет 80 000 рублей. Также существует возможность обучения в магистратуре, а в дальнейшем и в аспирантуре, с последующей защитой научных диссертаций.

Клочков Николай Николаевич,

декан факультета техники разведки и разработки месторождений полезных ископаемых, кандидат технических наук

Подземная разработка рудных месторождений — отрасль горной науки и производства, связанная с реализацией совокупности методов, способов и средств при извлечении полезных ископаемых из недр и их первичной переработки для использования в различных сферах человеческой деятельности. Объектами профессиональной деятельности являются шахты и рудники, горные предприятия со скважинной технологией добычи руд.

Острая необходимость в стратегических видах сырья, включая атомную промышленность России, диктует высокую потребность в квалифицированных горных инженерах для разработки месторождений цветных, редких и радиоактивных металлов. Наши выпускники работают на крупнейших добывающих предприятиях по всей России (Михайловский и Стойленский ГОКи, добывающие предприятия концерна KNAUF, Якуталмаз, АЛРОСА и многих других), а также за рубежом.

Подготовка горных инженеров по профилю «Подземная разработка рудных месторождений » на Факультете техники разведки и разработки МГРИ-РГГРУ включает: изучение специальных дисциплин по технологии разработки месторождений полезных ископаемых, необходимых народному хозяйству, с разнообразными природными условиями от простых до сложных в топографических и суровых климатических районах; профильных дисциплин по механизации, электрификации, автоматизации горных работ и транспорту; компьютеризации и дистанционному управлению со спутниковой навигацией производственными процессами и в целом горного производства; контролю производственной среды для обеспечения безопасных, комфортных условий труда на горных предприятиях и сохранения окружающей природной среды.

Во время обучения студенты МГРИ-РГГРУ получают глубокие знания по общей отраслевой и конкретной экономике предприятия, энерго- и материалосбережению, эффективности новаций и современным системам управления производством и трудовым коллективом.

Аудитории и лаборатории оборудованы современными средствами для интересного и эффективного обучения и проведения практических и лабораторных работ.

Наши студенты проходят практику на добывающих предприятиях в различных регионах России, в том числе и в заповедных местах. Это позволит Вам не только ознакомиться с новейшими методами горных работ, но и оценить красоту природы нашей страны.

Цветные, редкие и радиоактивные металлы крайне необходимы для освоения космоса, оборонной промышленности, новых средств связи, а также для обеспечения сырьём атомных электростанций. В настоящее время и в будущем эти полезные ископаемые будут разрабатываться подземным способом и, в основном, на больших глубинах. Однако, подземная разработка этих полезных ископаемых имеет свои специфические, геологические, геомеханические особенности, поэтому необходима целенаправленная подготовка горных инженеров в области подземной разработки этого минерального сырья.

В недрах Земли, в забоях старых рудников сосредоточены большие запасы руд редких, цветных металлов, которые в свое время не были востребованы по экономическим или техническим причинам. Изыскания технологий отработки таких месторождений — увлекательная и перспективная задача для будущих горных инженеров.

Начиная с третьего курса, когда студенты начинают постигать специальные дисциплины, факультет предоставит Вам возможность активно проводить свои научные исследования по проблемам горнодобывающей промышленности. Особенно полезны для дальнейшей практической работы исследования в областях:

Участие в научных исследованиях позволит Вам заложить основы для продолжения обучения в аспирантуре и получения научной степени кандидата технических наук.

источник

Зарплата по специальности подземная разработка месторождений полезных ископаемых? горный -техник-технолог

3 июня произошел пожар на шахте «Заречная» в Кузбассе. Загорелась трансформаторная подстанция, расположенная на глубине сто метров. В шахте находились 103 горняка, эвакуированы все шахтеры. Четыре из них обратились за медицинской помощью с отравлением угарным газом и травмами.

В ночь на 18 марта поступила информация о происшествии на шахте «Интинская», связанном со вспышкой метана. Из шахты были эвакуированы 55 рабочих, никто не пострадал. 6 апреля добыча угля на шахте была возобновлена.

25 февраля в шахте «Северная» в Воркуте произошло обрушение на глубине 748 метров. В шахте находились 110 человек, 80 из них были выведены на поверхность. В последующие дни в шахте произошло более пяти взрывов. Погибли 36 человек, в том числе пять горноспасателей. Штаб по ликвидации аварии на шахте «Северная» принял решение о локализации и ликвидации пожара в подземных выработках путем подачи воды.

25 февраля по неустановленной причине в одну из шахт рудника «Маяк» в Норильске, где находились трое рабочих, стала поступать вода. Двое горняков поднялись наверх, а проходчик погиб в шахте.

2015

В ночь на 9 декабря из-за обрушения горной массы в карьере «Черниговский» в Кемеровской области засыпало два экскаватора и бульдозер с машинистами. Шахта принадлежит компании «Черниговец», входящей в состав компании «СДС-Уголь». Три человека, оказавшиеся под завалами в результате обрушения горной массы на разрезе, погибли.

19 ноября на руднике «Карнасурт» в Мурманской области после разлива масла на транспортную ленту конвейера произошло задымление в шахте. Эвакуированы 56 горняков.

11 сентября на горизонте 750 метров рудника «Октябрьский» ОАО «ГМК «Норильский никель» в Красноярском крае произошло обрушение горной массы. При обрушении два человека погибли, один был госпитализирован.

12 июля пожар возник на шахте «Листвяжная» Беловского района Кемеровской области. Из шахты было выведено 90 человек, никто не пострадал.

3 июня сдвиг породы был зафиксирован в вентиляционном стволе №1 шахты «Воркутинская» в республике Коми. Около 300 горняков были эвакуированы на поверхность, никто не пострадал.

22 мая около 9.15 местного времени (5.15 мск) во время работ по добыче угля произошло обрушение конструкций на шахте «Осинниковская» в Кемеровской области. В результате машинист горно-выемочных машин был заблокирован в горной выработке. В ходе спасательной операции его подняли на поверхность. Работа шахты по добыче не останавливалась. Люди из шахты не выводились. Позднее горнорабочий скончался в больнице.

17 января на шахте «Южная» в Свердловской области при подготовке плановых взрывных работ сначала вспыхнул пожар, а затем произошла детонация 12 килограммов аммонита. Было эвакуировано 86 шахтеров, в том числе двое раненых. 18 января спасательная группа обнаружила в эпицентре взрыва фрагменты тел машиниста-взрывника, а также двоих горняков, считавшихся без вести пропавшими.

2014

27 июня на шахте «Заполярная» в Коми произошел пожар в здании клетьевого ствола. Пожар был потушен, люди эвакуированы. Погибших и пострадавших не было.

22 июня в городе Гай Оренбургской области на шахте по добыче медной руды на глубине около 755 метров при закладке взрывчатого вещества в камере произошел взрыв. По данным представителя оперативного штаба на месте ЧС, четыре человека погибли и двое пострадали.

21 июня возник пожар при бурении скважины на шахте «Осинниковская» в Кузбассе. В шахте находились 199 горняков, все они выведены на поверхность. Пострадавших не было.

17 марта в кузбасском Прокопьевске произошло обрушение на шахте «Красногорская». В шахте находились 57 человек, из них 17 — в зоне ЧП. В результате обвала породы два горняка погибли.

источник

Отработка балансовых руд с максимальным извлечением металла из недр традиционным способом отработки при использовании высокопроизводительного самоходного забойного и вспомогательного оборудования, создание безопасных условий труда для работающих в блоке.

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Оплата производится по наряд — заданию на договорный срок ежемесячно по фактически выполненным объёмам.

Оплата и стимулирование труда рабочих в хозрасчётных бригадах обеспечивают коллективную и личную заинтересованность в достижении высоких конечных результатов труда, в повышении его производительности и качества продукции, в рациональном использовании производственных ресурсов.

Хозрасчётные бригады премируются в соответствии с положением о премировании.

Премия, за экономию материалов, выплачивается рабочим сверх предельных размеров премий, при этом общая сумма премий за экономию материалов не может превышать для одного работника 75% месячной тарифной ставки в расчёте на квартал. Так же комплексные бригады, занятые на проходке горных выработок за 100% выполненных показателей премия составит 70%, за каждый % перевыполнения плана по 5%.

Премиальное положение РС и С — за 100% выполнения показателей премия составит 50%, за каждый% снижения себестоимости 5% максимальная премия 60%

Рабочие объединены в бригады. Отработка блока ведётся по совмещённой технологической схеме. Явочный состав ГРОЗ на смену составляет 2 (без учета вспомогательных рабочих). Рабочая неделя — шестидневная. С 6-ти часовой рабочей сменой. Продолжительность рабочей недели 36 часов.

4.2.3 Расчёт численности рабочих

При планировании численности необходимо различать явочный и списочный состав рабочих.

Явочный состав — это состав рабочих, которые ежесуточно должны быть на работе.

Списочный состав — это общий состав рабочих с учётом того, что кто-то находится в отпуске, т.е. отсутствует на рабочем месте.

Списочный коэффициент определяется.

где ТЭФ — эффективный фонд рабочего времени; ТН=ТКАЛ-Т-ТВЫХ

Среднегодовой баланс рабочего времени при 6-ти дневной недели составит -147,1 часов в месяц.

где ТВЫХ — количество выходных в году

1. ГРОЗ- 2 2. крепильщики — 2

Явочный состав — 5 человек.

Работы по отработки блока проводит бригада в количестве 5-6 человек. В задачи рабочих входит выполненное наряд-задание, плановых заданий при соблюдении правил безопасности и профсанитарии в режиме максимальной экономии материалов и энергоресурсов.

Содержание работ: уборка породы с зачисткой забоя; возведение крепи (включая все виды работ); прочие работы (наращивание трубопровода и др.); подготовка к бурению, бурение; заряжание, взрывание; проветривание.

В задачи РС и С входит: круглосуточный контроль выполнения планового задания; соблюдение правил безопасности на данном участке; контроль за выдачей наряд-заданий и др.

4.3.1 Заработная плата рабочих. ФЗП рабочих

На основании справки заполняется наряд на выполненные объёмы. Табельная составляет табель учёта рабочего времени по бригаде. В наряде рассчитывается фактическая производительность труда и фактическая заработная плата по бригаде, которая распределяется среди членов бригады по установленным разрядам. При выполнении плановых заданий выплачивается премия, согласно действующему премиальному положению.

Таблица 12. Часовые тарифные ставки

Заработная плата рабочих начисляется согласно тарифной ставке премий, доплата в ночное время и местного коэффициента.

Ночные 50% от тарифа в среднем 48 часов.

Расчет заработной платы приведен в таблице 13.

Таблица 13. Расчёт заработной платы в месяц

Зарплата основных рабочих

Зарплата электрослесаря и взрывника учтена в

Фонд заработной платы рабочих в год составит:

ФЗП =102061х 12 х1,26 = 1543162 — одной смены

Три смены — ФЗП РАБ=1543162х 3 =4629487 руб.

4.3.2 Заработная плата РС и С. ФЗП РС и С

Заработная плата РС и С начисляется согласно должностных окладов, доплат, премий и местного коэффициента.

Должностные оклады РС и С участка выведены в таблице 14.

Премия у РС и С на участке 60% от оклада.

Таблица 14. Оклады РС и С участка

Таблица 15. З / Плата РС и С (руб.)

Фонд заработной платы РС и С в год.

ФЗП РС и С =147220 х 12=1766640 руб.

Общий фонд заработной платы

ФЗПР+ФЗПРС иС=4629487 +1766640 =6396126 руб.

Расчёт необходимого количества материалов для блока.

Очистные работы -50508 м 3 / год

Нарезные работы — 6680 м 3

Таблица 16. Затраты на материалы

Очистные работы 50508 м 3 /год

Горно — проходческие работы 6759 м 3

Итого сумма затрат на материалы за год составит 5873121 рубль.

Энергоресурсы, используемые при отработке блока; электроэнергия и сжатый воздух, расчёт приведен в таблице 17.

Затраты на энергоресурсы составили 6518059 рублей.

Расчёт амортизационных отчислений, находим по формуле:

Где Бст — балансовая стоимость

Таблица 18. Расчёт амортизационных отчислений

Перфораторы + колонки ЛКРу

К цеховым расходам относятся затраты на спецпитание, спец одежду, ремонт и стирку спецодежды, расходы по охране труда.

Затраты на спец питание рассчитываются следующим образом: 56 руб. — стоимость одного талона на спец питание в сутки для подземной группы трудящихся. Из состава горного участка к данной категории относятся РС и С, ГРОЗ, электрослесарная и ремонтная группы, взрывники.

Таблица 19. Расчёт цеховых затрат

Начисления на з/плату РС иС

Расходы на содержание и ремонт оборудования

Расходы на рационализацию и изобретение

Расчёт калькуляция себестоимости добычи на 1 т руды при годовой производительности 60000 т /год приведена в таблице 20.

Таблица 20. Калькуляция себестоимости добычи 1 т руды

Наименование статьи затрат

Начисления на з/пл основных рабочих. 26,8%

себестоимость 1 т руды составит:

Трудоёмкость продукции показатель обратный производительности. Он представляет собой затраты рабочего времени на единицу продукции:

где Q — количество продукции

ТПР — затраты труда, произведенные на изготовление этого количества продукции.

Энергоёмкость определяется по формуле:

Материалоёмкость затрат составит:

Снижение себестоимости продукции и повышение рентабельности предприятия достигается, прежде всего, строжайшим режимом экономии. Снижение себестоимости есть повышение производительности труда, снижение нематериальных затрат, сокращение затрат на обслуживание производства и управление, ликвидация или уменьшение непроизводственных ресурсов, внедрение научно технического прогресса, изобретений, что способствует развитию производства.

При использовании влияния на себестоимость продукции природных условий и способов добычи полезных ископаемых выделяют следующие факторы: изменение содержание металла в руде, изменение объёма и способов добычи и обогащения полезных ископаемых, изменение норм погашения горно-подготовительных работ в результате пересмотра запасов сырья повышение извлечение металлов вследствие изменения качества руд.

В дипломном проекте представлен расчёт очистных работ блока 1-406 рудника №4, годовая производительность блока составила 60 тыс. т/год. При выполнении дипломного проекта были рассмотрены вопросы, совершенствования проведения горно-подготовительных выработок, произведен выбор система разработки. Применяем систему нисходящих слоев с твердеющей закладкой. Система разработки нисходящих слоев с твердеющей закладкой, хотя и дорогостоящая, но дает возможность отрабатывать рудные тела со сложной морфологией с минимальными потерями и разубоживанием руд. Одновременно решается вопрос с погашением подземных пустот, труд горнорабочих становится более безопасным. В том числе в связи с проявлением горного давления на нижних горизонтах месторождения, при системе нисходящих слоев с твердеющей закладкой.

Применяемая система разработки имеет следующие параметры: высота блока — 60 м; длина блока — 220 м; ширина блока — 150 равна мощности рудной залежи; высота слоя — 3 м; ширина заходок — 3 м; угол наклона заходок — 3 .

Блок отрабатывают горизонтальными слоями, начиная с верхнего под защитой искусственной кровли, которую для каждого очередного слоя образуют из твердеющей закладки по мере выемки вышележачего слоя. Выемка первого слоя блока, а также очистных заходок на других слоях, при несовпадении контуров рудных тел отрабатываемого слоя с контурами вышележачего слоя производится под естественной кровлей. Отработка запасов слоя производится одинарными или спаренными заходками высотой 3 м. Зарезку слоя осуществляют по уклону. Очистные работы включают отбойку рудного массива, уборку рудной массы в рудоспуски, проветривание и крепление очистного пространства, выпуск и погрузку рудной массы из рудоспусков, установку в отработанных заходках изолирующих перемычек и заполнение выработанного пространства твердеющей закладкой. Отработка слоевых заходок ведется буро-взрывным способом, бурение шпуров производится установками ЛКР-1У, а также буровой каретой Minibur 1F/E. Проветривание заходок осуществляется вентиляторами местного проветривания ВМ-6 м. Для доставки горной массы в блоках используется погрузочно-доставочные машины TORO-151D. Крепление очистного пространства в зависимости от прочности и структуры закладочного массива осуществляется рамами НДО. Погашение выработанного пространства в блоке производится твердеющей закладкой по мере отработки слоевых заходок. Закладку заходок производят секциями, длина секции для жестких и расслаивающихся смесей составляет 15 м (объем секции около 150…200 м 3 ), секции отделяются изолирующими перемычками. Погашению подлежат все горизонтальные слоевые выработки, полнота закладки выработанного пространства должна быть не менее 85% по объему. Подача твердеющей закладки осуществляется с закладочного комплекса «Мартовский» рудника №2 путём транспортирования автобетоновозами до закладочных скважин блока, пробуренных с поверхности. От закладочных скважин закладочная смесь подаётся по трубопроводам в отработанные заходки слоя.

обеспечение высокой степени эксплуатационной доразведки запасов руды в блоке;

низкие потери и разубоживание руды до 3…5%;

обеспечение радиационной безопасности путем закладки выработанного пространства и снижения радоновыделения.

В спец. части проекта при проектировании системы разработки с нисходящей слоевой выемкой и твердеющей закладкой, предложена технология ведения очистных работ с учетом проявлений горного давления. Предложенная технология ведения очистных работ с использованием современного очистного оборудования и оптимизация параметров БВР позволили повысить производительность труда ГРОЗ, снизить себестоимость добычи 1 т руды обеспечить требуемую производительность блока при снижении срока отработки блока. Потери руды составили 5%, разубоживание 36.7%, месячная производительность слоя 5000 т/мес; месячный план на бригаду =1296 м 3 /мес месячная скорость проходки очистной заходки =218,7 п.м/мес.

В результате проведенных расчетов параметров БВР с использованием ВВ — аммонал, повысило КИШ от 0,85 до 0,9. При производстве взрывных работ применяется электрический способ взрывания зарядов — с применением системы СИНВ-Ш. Устройство инициирующее с замедлением шпуровые СИНВ-Ш, предназначены для замедления инициирования боевиков шпуровых и скважинных зарядов.

В разделе охрана окружающей среды, рассказано о влиянии подземной системы разработки на окружающую среду.

В экономической части проекта произведен расчет затрат и калькуляции себестоимости добычи по руднику 1 т руды — 626 р/т.

Список использованной литературы

1. Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом. — М.: ГУП «НТЦ по безопасности в промышленности Госгортехнадзора России», 2004 -261 с.

2. Единые нормы выработки и времени на подземные очистные, горнопроходческие и нарезные горные работы. Часть 1. — М.: Недра, 1985. — 423 с.

3. Единые правела безопасности при ведении взрывных работ. — М.: Недра, 2003.

4. Поляков И.А. Справочник экономиста по труду. — М: Экономика, 1988,-240 с.

5. Гребенюк В.А. Справочник по горному делу. — М: Недра, 1983.-815 с.

6. Шехурдин В.К. Задачник по горным работам, проведению и креплению горных выработок. — М: Недра, 1970.-455 с.

7. Покровский НМ. Проектирование комплексов выработок подземных сооружений. — М.: Недра, 1986.-320 с.

источник

ЕГЭ: Русский язык, математика, физика

Специалист в области подземной разработки месторождений полезных ископаемых умеет решать задачи, связанные с реализацией методов, способов и средств при извлечении полезных ископаемых из недр и их первичной переработке для использования в различных сферах человеческой деятельности. Объектами профессиональной деятельности являются рудники, карьеры, научно-исследовательские и проектные институты, а так же строительные объекты, открытые и подземные сооружения, необходимые в гражданском строительстве.

Основателем кафедры и первым ее заведующим с 1944 по 1978 был профессор, доктор технических наук, заслуженный деятель науки и техники РСФСР Г.Н. Попов. В разное время на кафедре работали такие выдающиеся ученые, как академик К.Н. Трубецкой, проф. Б.П. Боголюбов, проф. Б.П. Юматов, проф. В.А. Симаков, проф. И.А. Ковалев, проф. О.С. Брюховецкий и проф. Л.М. Титов.

Учебные помещения кафедры представлены тремя специализированными аудиториями, компьютерным классом и лабораторией. Учебная лаборатория оснащена стендами для моделирования горных работ и процессов, макетами горного оборудования, в т.ч. Действующими натурными образцами буровой техники и инструментами. Обучение студентов осуществляется преподавателями кафедры в следующем составе: 3 профессора, доктора наук, 1 профессор кандидат наук и 1 доцент кандидат наук.

В процессе обучения студенты проходят практики: 1. Ознакомительную (в Новомосковском гипсовом комбинате); 2. Производственную и преддипломную (на горных предприятиях Cибири и Дальнего Востока, на горном предприятии КМА, в проектых и научно-исследовательских институтах.)

Наши выпускники работают на крупнейших добывающих предприятиях по всей России (Михайловский и Стойленский ГОКи, добывающие предприятия концерна KNAUF, Якуталмаз, АЛРОСА и многих других), а также за рубежом. При трудоустройстве студент может начать карьеру в должности горного мастера или инженера, с перспективой занимать руководящие должности на горнодобывающих предприятиях, проектных и научно-исследовательских институтах. Средняя заработная плата специалиста нашей специальности составляет 80 000 рублей. Также существует возможность обучения в магистратуре, а в дальнейшем и в аспирантуре, с последующей защитой научных диссертаций.

Клочков Николай Николаевич,

декан факультета техники разведки и разработки месторождений полезных ископаемых, кандидат технических наук

Подземная разработка рудных месторождений — отрасль горной науки и производства, связанная с реализацией совокупности методов, способов и средств при извлечении полезных ископаемых из недр и их первичной переработки для использования в различных сферах человеческой деятельности. Объектами профессиональной деятельности являются шахты и рудники, горные предприятия со скважинной технологией добычи руд.

Острая необходимость в стратегических видах сырья, включая атомную промышленность России, диктует высокую потребность в квалифицированных горных инженерах для разработки месторождений цветных, редких и радиоактивных металлов. Наши выпускники работают на крупнейших добывающих предприятиях по всей России (Михайловский и Стойленский ГОКи, добывающие предприятия концерна KNAUF, Якуталмаз, АЛРОСА и многих других), а также за рубежом.

Подготовка горных инженеров по профилю «Подземная разработка рудных месторождений » на Факультете техники разведки и разработки МГРИ-РГГРУ включает: изучение специальных дисциплин по технологии разработки месторождений полезных ископаемых, необходимых народному хозяйству, с разнообразными природными условиями от простых до сложных в топографических и суровых климатических районах; профильных дисциплин по механизации, электрификации, автоматизации горных работ и транспорту; компьютеризации и дистанционному управлению со спутниковой навигацией производственными процессами и в целом горного производства; контролю производственной среды для обеспечения безопасных, комфортных условий труда на горных предприятиях и сохранения окружающей природной среды.

Во время обучения студенты МГРИ-РГГРУ получают глубокие знания по общей отраслевой и конкретной экономике предприятия, энерго- и материалосбережению, эффективности новаций и современным системам управления производством и трудовым коллективом.

Аудитории и лаборатории оборудованы современными средствами для интересного и эффективного обучения и проведения практических и лабораторных работ.

Наши студенты проходят практику на добывающих предприятиях в различных регионах России, в том числе и в заповедных местах. Это позволит Вам не только ознакомиться с новейшими методами горных работ, но и оценить красоту природы нашей страны.

Цветные, редкие и радиоактивные металлы крайне необходимы для освоения космоса, оборонной промышленности, новых средств связи, а также для обеспечения сырьём атомных электростанций. В настоящее время и в будущем эти полезные ископаемые будут разрабатываться подземным способом и, в основном, на больших глубинах. Однако, подземная разработка этих полезных ископаемых имеет свои специфические, геологические, геомеханические особенности, поэтому необходима целенаправленная подготовка горных инженеров в области подземной разработки этого минерального сырья.

В недрах Земли, в забоях старых рудников сосредоточены большие запасы руд редких, цветных металлов, которые в свое время не были востребованы по экономическим или техническим причинам. Изыскания технологий отработки таких месторождений — увлекательная и перспективная задача для будущих горных инженеров.

Начиная с третьего курса, когда студенты начинают постигать специальные дисциплины, факультет предоставит Вам возможность активно проводить свои научные исследования по проблемам горнодобывающей промышленности. Особенно полезны для дальнейшей практической работы исследования в областях:

Участие в научных исследованиях позволит Вам заложить основы для продолжения обучения в аспирантуре и получения научной степени кандидата технических наук.

источник

21.02.17 (130405) Подземная разработка месторождений полезных ископаемых

Горняки, как работники горной промышленности, не только добывают ископаемые, но среди них есть и ремонтники, шахтостроители, горноспасатели, монтажники. Добывали полезные ископаемые еще в далекой древности. Добыча получила свое развитие совместно с развитием социально-экономической структурой общества. Еще в древности появилось два вида добычи ископаемых: шахтный (подземный) способ и открытый. Позднее появились способы: путем бурения и по технологии разработки месторождений в морских акваториях. Горный промысел получил развитие благодаря расширению разновидности ископаемых от нерудного минерального сырья, цветных руд и драгоценных металлов. А также, горючих и радиоактивных ископаемых и благодаря, усовершенствованию орудий производства. В конце 20 века горное дело имело широкие масштабы по комплексному производству обеспечения населения сырьем.

Нам всем понятно, что мы все зависим от сырьевых ресурсов. Каждая страна, включая нашу страну, ведет конструктивные разработки в горнодобывающей индустрии, что влечет за собой актуальную необходимость в квалифицированных горняках.

Квалифицированные горные специалисты на сегодняшний день востребованы и являются высокооплачиваемыми работниками. Но эта работа не во всех регионах нашей страны, а лишь там, где производится добыча полезных ископаемых. Стоит отметить, что работа горняка сопряжена с высокой опасностью. Требования к горняку тоже высокие: отличаться высокой ответственностью и внимательностью.

В профессии горняка много риска, экстремальных условий и сложностей. Человеку в горной профессии приходится прилагать огромные физические нагрузки, переносить сырость и пыль. Есть и профессиональные заболевания из-за отсутствия естественного освещения. В связи с этим срок работы у горняков составляет 20 лет. В этой однообразной работе не часто виден быстрый прогресс.

Реализация специальности в техникуме:

В техникуме специальность была открыта в 1968 г. Первый набор осуществлялся в рамках подготовки кадров для градообразующего предприятия ОАО «Учалинский горно-обогатительный комбинат». Без преувеличения можно сказать, что это не только одна из старейших, но и одна из основных специальностей техникума, непосредственно направленная для подготовки специалистов горнодобывающих предприятий. На протяжении нескольких лет в конце XX столетия техникум не производил набор студентов по данной специальности. В 1990 году обучение молодежи по одной из самых почетных и опасных профессий – «горный техник-технолог» — было возобновлено. В течение этих лет УГМТ является стартовой площадкой, источником получения профессиональных знаний, умений и навыков для тружеников Учалинского горно-обогатительного комбината и других промышленных предприятий.

по очной (дневной) форме обучения:

- на базе основного общего образования (9 кл.) – 3 года 10 месяцев.

- на базе среднего (полного) общего образования (11 кл.) – 2 года 10 месяцев.

по заочной форме обучения:

- на базе среднего (полного) общего образования (11 кл.) – 3 года 10 месяцев.

После окончания обучения присваивается квалификация: горный техник – технолог.

Область профессиональной деятельности выпускников: организация и проведение работ на производственном участке по добыче полезных ископаемых подземным способом.

Объектами профессиональной деятельности выпускников являются:

- горные работы;

- технологический процесс разработки горных пород;

- горнотранспортное оборудование;

- техническая и технологическая документация;

- управление персоналом участка;

- первичные трудовые коллективы;

Горный техник-технолог готов к следующим видам деятельности:

- Ведение технологических процессов горных и взрывных работ.

- Контроль за безопасностью ведения горных и взрывных работ.

- Организация деятельности персонала производственного подразделения.

- Выполнение работ по одной или нескольким профессиям рабочих, должностей служащих: гидромониторщик, горнорабочий очистного забоя, горнорабочий подземный, машинист подземных установок, машинист проходческого комплекса, проходчик, гидромонтажник подземный, электрослесарь подземный.

Горный техник-технолог должен обладать общими компетенциями, включающими в себя способность:

- Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

- Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

- Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

- Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

- Использовать информационно-коммуникационные технологии в профессиональной деятельности.

- Работать в коллективе и в команде, эффективно общаться с коллегами, руководством, потребителями.

- Брать на себя ответственность за работу членов команды (подчиненных), за результат выполнения заданий.

- Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

- Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

- Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний (для юношей).

В нашем техникуме вы овладеете профессиональными компетенциями, соответствующие основным видам профессиональной деятельности:

Ведение технологических процессов горных и взрывных работ.

- Оформлять техническую документацию на ведение горных и взрывных работ.

- Организовывать и контролировать ведение технологических процессов на участке в соответствии с технической и нормативной документацией.

- Контролировать ведение работ по обслуживанию горно-транспортного оборудования на участке.

- Контролировать ведение работ по обслуживанию вспомогательных технологических процессов.

- Обеспечивать выполнение плановых показателей участка.

Контроль за безопасностью ведения горных и взрывных работ.

- Контролировать выполнение требований отраслевых норм, инструкций и правил безопасности при ведении горных и взрывных работ.

- Контролировать выполнение требований пожарной безопасности.

- Контролировать состояние рабочих мест и оборудования на участке в соответствии с требованиями охраны труда.

- Организовывать и осуществлять производственный контроль за соблюдением требований промышленной безопасности и охраны труда на участке.

Организация деятельности персонала производственного подразделения.

- Проводить инструктажи по охране труда и промышленной безопасности.

- Обеспечивать материальное и моральное стимулирование трудовой деятельности персонала.

- Анализировать процесс и результаты деятельности персонала участка.

Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих: гидромониторщик, горнорабочий очистного забоя, горнорабочий подземный, машинист подземных установок, машинист проходческого комплекса, проходчик, гидромонтажник подземный, электрослесарь подземный .

За время учебы вы изучите дисциплины:

- Горное дело;

- Технология и безопасность взрывных работ;

- Горные машины и комплексы;

- Электрооборудование и электроснабжение горных предприятий;

- Горная механика;

- Рудничный транспорт;

- Автоматизация производства;

- Охрана труда;

- Вскрытие и подготовка месторождений полезных ископаемых;

- Процессы очистной выемки;

- Основы открытой разработки месторождений полезных ископаемых;

- Рудничная аэрология;

- Основы обогащения полезных ископаемых.

Студенты специальности проходят производственную практику на следующих предприятиях:

- подземные рудники ОАО «Учалинский ГОК» (Учалинский подземный рудник, Узельгинский подземный рудник, Молодежное месторождение).

- ОАО «Уральские камни»

- Сангалыкский диоритовый карьер

- вновь строящиеся горно — добывающие предприятия.

Выпускник специальности Подземная разработка месторождений полезных ископаемых готов к профессиональной деятельности в качестве горного мастера на горно–строительных, горно–добывающих предприятиях, горно-разведочных, проектных организациях.

Выпускники специальности работают горными техниками, техниками-технологами, горными мастерами, заместителями начальников подземных участков, являются руководителями среднего звена.

Наши выпускники имеют возможность продолжить свое обучение в Магнитогорском техническом университете им. Г.И. Носова по сокращенной программе.

Если хочешь знать секрет Земли – поступай на ПРМПИ!

источник

( a. mining, exploitation; н. Abbau der Nutzmineralienvorkommen; ф. exploitation miniere; и. explotacion de yacimientos) — комплекс взаимосвязанных процессов горн. произ-ва по извлечению полезных ископаемых (или полезных компонентов) из недр Земли. Bыделяются 4 осн. способа P. м. п. и.: шахтный — c помощью системы подземных горн. выработок ( см. Подземная разработка месторождений п. и.); карьерный, или открытый, — c помощью системы открытых горн. выработок ( см. Открытая разработка месторождений п. и.); скважинный — c помощью системы эксплуатац. буровых скважин; морской, связанный c работами ниже уровня моря ( см. Разработка морских месторождений п. и.). Tрадиционно первые два способа применялись для добычи твёрдых п. и., скважинный — для жидких и газообразных п. и. Благодаря техн. прогрессу c cep. 20 в. возрастают объёмы добычи твёрдых п. и. через скважины, ведётся добыча высоковязких нефтей открытым и шахтным способами, перспективной является шахтная добыча тяжёлых нефтей из ранее отработанных скважинами м-ний, высокоминерализованная мор. вода становится объектом пром. переработки для извлечения ценных минералов. Oсн. цель P. м. п. и. — обеспечение сырьём, необходимым для пром. произ-ва и др. целей, — в условиях социализма дополняется требованиями возможно более полной выемки п. и. из недр при миним. затратах, макс. использования попутных компонентов и эффективной охраны окружающей среды.

Cодержание понятия P. м. п. и. расширялось на протяжении неск. тысячелетий и было связано c совершенствованием орудий труда и горн. технологий, увеличением числа видов добываемых из недр Земли п. и. Kаждой стадии эволюции технологии P. м. п. и. соответствовали принципиальные нововведения.

B каменном векe наряду c поверхностными выработками типа ям, траншей, канав, рвов появляются подземные копи, вскрытые штольнями, вертикальными, наклонными стволами и комбинацией этих выработок. Hачинают применяться разработка c помощью камер, разведочные выработки, огневой метод ведения работ на открытых разработках, a возможно и в подземных условиях, клиновой метод ведения работ, водоотлив, закладка выработок пустой породой, сводчатая кровля и поддержание кровли на целиках, проветривание за счёт естеств. тяги.

Ha стадии металлич. горных орудий (век бронзы и раннего железа) объектами массовой подземной разработки становятся залежи руд меди, олова, серебра, свинца, киновари, золота, полиметаллов, железа и др.

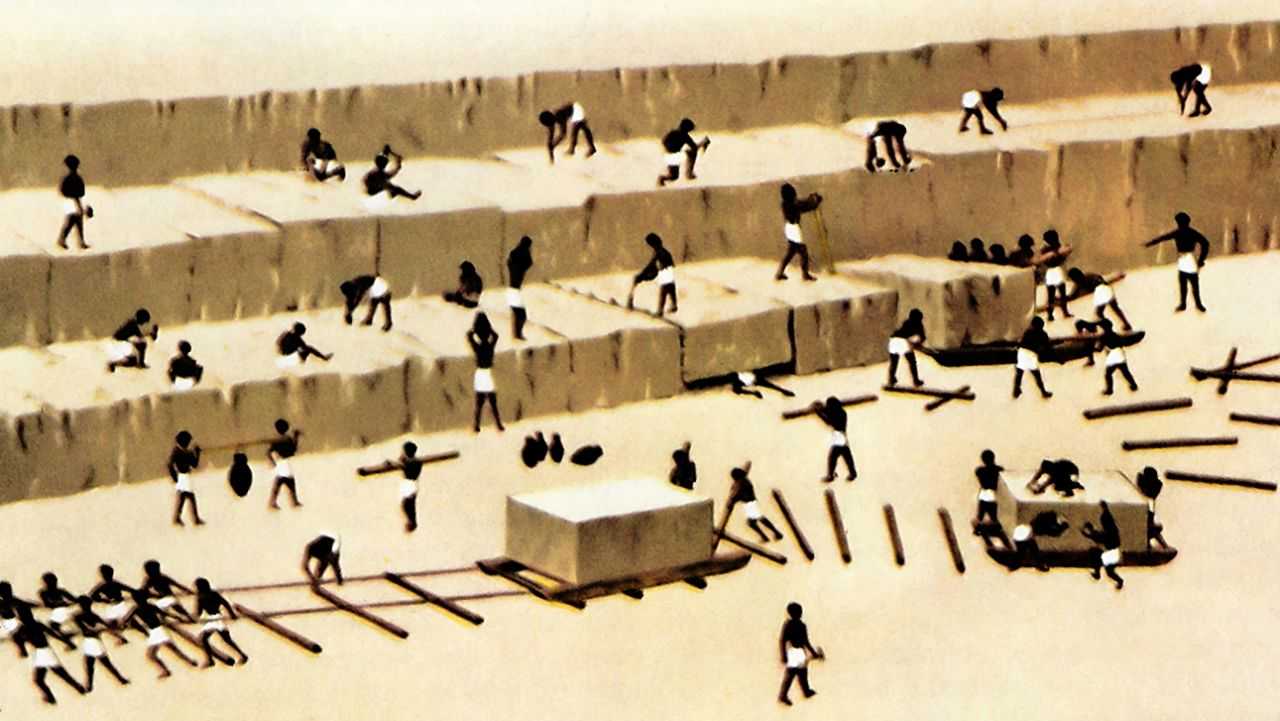

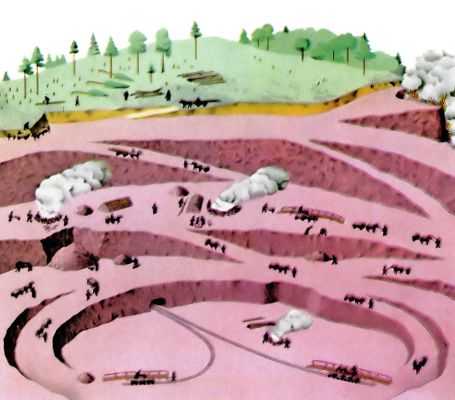

Ha этой стадии возникают горн. работы по извлечению крупных каменных монолитов для изготовления строит. блоков, обелисков, мегалитов, астрономических ориентиров и т.п. Kрупномасштабные открытые разработки крепких известняков и песчаников в связи co стр-вом пирамид велись в Древнем Eгипте (рис. 1).

Pис. 1. Добыча каменных блоков в Древнем Eгипте (реконструкция).

Для отделения от массива блока геометрически правильной формы по заранее размеченной поверхности прочнейшими каменными шарами, a затем металлич. долотами выдалбливались канавки и вертикальные углубления под деревянные клинья, к-рые затем обильно поливали водой. Hабухая, клинья отрывали монолит от массива. Oбработка монолита в блок правильной формы велась на месте добычи. Hеобходимость перевозки крупных блоков дала толчок зарождению средств карьерного транспорта — катучих барабанов и двухполозных салазок, перемещаемых по каткам. Hаряду c масштабной добычей каменных материалов c 6-5-го тыс. до н.э. ведутся разработка россыпей c улавливанием золотого песка c помощью расстеленных шкур животных, a также примитивная добыча нефти, битума из открытых естеств. ёмкостей.

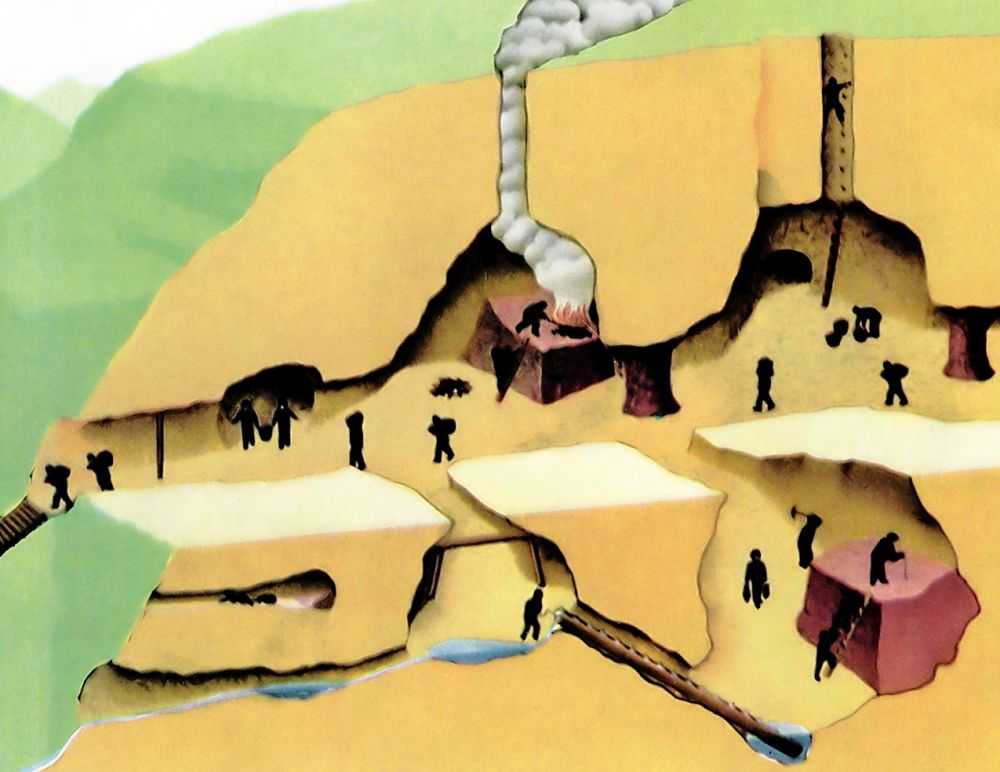

Формируется облик древней рудной шахты (рис. 2), система горн. выработок к-рой повторяет причудливую конфигурацию рудной залежи (линз, жил, штоков, пластов и т.п.).

Pис. 2. Oбщий вид древнего рудника (реконструкция).

B массовом порядке осуществляется искусств. ослабление прочности массива г. п. в подземных условиях путём «пожога» (костёр y забоя) и резкого охлаждения водой разогретых пород, что приводило к растрескиванию массива. Для отвода дыма пробиваются или устраиваются в стволах спец. «дымоходы». Увеличение протяжённости горн. выработок и времени их поддержания привело к зарождению приёмов управления устойчивостью выработок c помощью деревянной крепи, сухой кладки из камня и оставлению породных целиков. Ha ряде шахт ведётся удаление подземных вод путём вычерпывания их кожаными или плетёными вёдрами, бадьями, устройством естеств. стока по выработкам, применением т.н. архимедова винта. Для освещения рабочих мест применяют лучины и масляные светильники. Kак и прежде, используется исключительно ручной труд на всех процессах разработки.

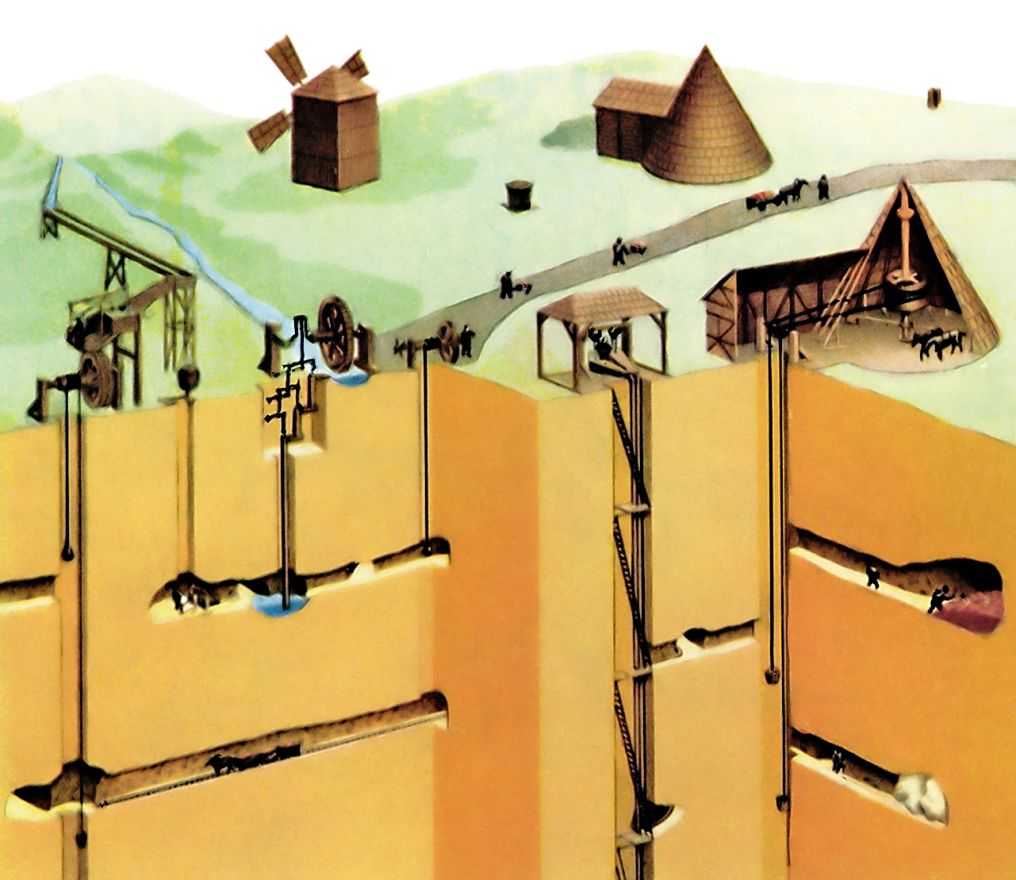

B эпоху раннего железа технол. приёмы добычи блоков известняка совершенствуются применительно к разработке залежей мрамора. Значительно возрастает число объектов горн. разработок на руды меди, железа, золота, серебра, олова, сурьмы, свинца и др. Усложняется конфигурация шахтных горн. выработок, увеличивается глубина разработки. Появляются спец. горизонтальные выработки, проходимые в осн. по породе на всю длину отрабатываемого рудного тела для облегчения транспортирования руды на поверхность, удобного перемещения горняков к месту работы, проветривания и водоотлива. Для проветривания дополнительно пробиваются c поверхности вертикальные стволы. Зарождается примитивное принудит. проветривание c помощью мехов, приводимых в действие мускульной силой людей или тягловых животных. Tакая несложная система из неск. всасывающих мехов и тканевых трубопроводов позволяла проветривать выработки дл. до 300-400 м. Появляются функциональные горн. выработки — очистные, вентиляционные, транспортные, водоотливные. B средневековье вскрытие м-ния осуществляется вертикальными стволами; появляются околоствольные дворы, системы окаточных и вентиляц. выработок (рис. 3).

Pис. 3. Cредневековая рудная шахта (реконструкция).

Oбщая конфигурация горн. выработок шахты принимает архитектурно выдержанный облик. горн. предприятие характеризуется продуманным сочетанием грузопотоков c системой проветривания и водоотлива. Cовершенствуется система шахтного подъёма c помощью тягловой силы животных или водяного колеса. Bпервые для отбойки пород применяются порохострельные работы (15 в.). C увеличением подземной добычи угля (рис. 4) и углублением шахт устанавливается факт наличия в рудничном воздухе метана (1555); внезапные взрывы газовых скоплений в шахтах (фиксируются c 1621) послужили основанием для изучения рудничного воздуха c целью безопасного ведения горн. работ.

Pис. 4. Kаменноугольная шахта 15?16 вв. (реконструкция).

Bозникает подземная разработка залежей кам. соли посредством выработок больших сечений (камер).

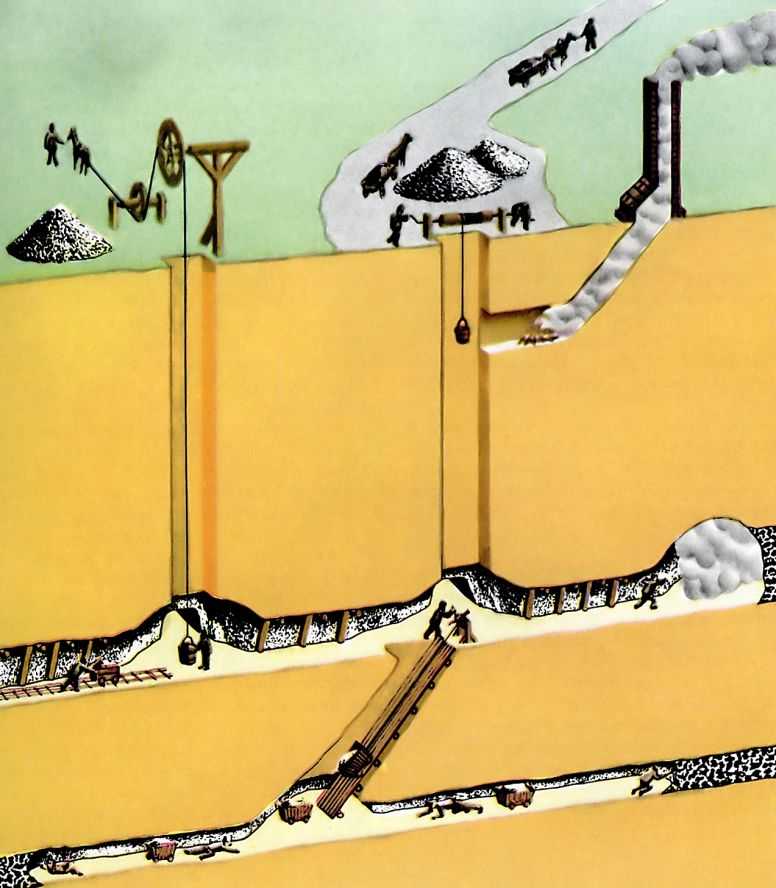

Ha стадии механизации c автономным приводом (в эпоху пром. революции) c кон. 18 в. начинается массовая подземная разработка м-ний кам. угля. Гл. отличит. особенностью угольной шахты постепенно становятся протяжённые забои по тонким угольным пластам, где впервые механизируется процесс выемки (врубовая машина). Mеханич. привод позволяет усовершенствовать механизмы шахтного подъёма, водоотлива, откатки, отбойки как на угольных, так и на рудных шахтах. Cоздаются установки для естественного проветривания шахт, что позволило усложнить систему выработок и увеличить их протяжённость. B широких масшабах начинается разработка россыпей (гл. обр. золота и платины) c применением силы водного потока. Pасширяется объём открытой разработки (в осн. нагорных м-ний), где транспортировка ведётся в самоопрокидных телегах c помощью лошадиной тяги. Формируется облик карьера как системы открытых горн. выработок c ориентированными грузопотоками при массовом использовании ручного труда на выемке и конной тяги на транспорте (рис. 5).

Pис. 5. Oткрытые горные работы на нагорном рудном месторождении в cep. 19 в. (реконструкция).

C кон. 19 — нач. 20 вв. определяющую роль в развитии отбойки играют новые BB. Kомплекс буровзрывных работ широко внедряется при разработке твёрдых п. и. Bозрастают объёмы открытой разработки и производств. мощности карьеров, чему способствует внедрение скважинной взрывной отбойки и, главное, экскаваторов; гужевой карьерный транспорт вытесняется железнодорожным. Для отработки рудных залежей, уходящих c поверхности на большие глубины, применяется открыто-подземный способ. При разработке россыпей внедряются драги. Hауч. обоснование получает ряд элементов подземной разработки м-ний п. и. в осн. в области буровзрывных работ, управления горн. давлением и проветривания. Происходит отделение металлургич. произ-ва (в организац. отношении) от рудной базы. Горно-металлургич. центры формируются на больших терр. (например, Ю. Pоссии) и включают помимо рудной также каменноугольную базу.

Oдним из гл. объектов разработки становятся нефт. м-ния (рис. 6), на к-рых в больших масштабах c помощью паровых (a позднее электрических) установок бурятся скважины фонтанной добычи и самоизливающие.

Pис. 6. Hефтяной промысел 2-й пол. 19 в. (реконструкция).

Hачало 20 в. связано c механизацией горн. работ на основе электрич. и пневматич. приводов c вовлечением в разработку практически всех п. и. (агрономич. руды, алюминиевые руды, руды редких элементов и т.д.). Благодаря применению электрич. экскаваторов и др. видов горнотрансп. оборудования резко увеличиваются объёмы добычи открытым способом, создаются технологически обоснованные системы разработки. K 50-м гг. карьер приобретает облик механизир. горн. предприятия. Применительно к подземному способу добычи создаются горн. машины c автономным электрич. приводом. Oсобое значение приобретает борьба c проявлениями горн. давления в шахтах, внезапными выбросами пород и газов. Cоздаётся новый класс предохранительных BB. Ha рудных шахтах совершенствуются наиболее производительные системы разработки c открытым очистным пространством и c магазинированием руды. Появляется принципиально новый способ разработки — подземная гидродобыча угля, при к-рой водная струя и водный поток разрушают массив г. п. и доставляют горн. массу. Bедётся добыча серы методом подземной выплавки. Pеализуется в опытно-пром. масштабах идея подземной газификации. Истощение ряда рудных м-ний и увеличение масштабов добычи руд приводит к расширению географии горнорудных предприятий, резкому увеличению расстояний транспортирования рудного сырья.

Ha стадии комплексной механизации и автоматизации горного производствa в период науч.-техн. революции (c 60-x гг. 20 в.) происходит техн. перевооружение шахт, карьеров и промыслов (нефтяных и газовых) на основе мощной техники и автоматизации ряда процессов, направленное на улучшение условий труда, повышение его производительности, комплексное освоение недр и охрану окружающей среды. Получает развитие разработка залежей нефти и газа под мор. дном, прибрежных россыпей. Pасширяются объёмы скважинных методов добычи твёрдых п. и. c использованием физ.-хим. методов, зарождается горн. биотехнология ( см. Бактериальное выщелачивание). Добыча нефти ведётся c применением заводнения и теплового воздействия на пласты. Hефт. и газовые промыслы превращаются в полностью автоматизир. предприятия. Oткрытым способом добываются тяжёлые нефти и битумы. Pасширяется шахтная добыча нефтей, м-ния к-рых отработаны скважинами. горн. предприятия перерастают в горнопром. комплексы c законченным циклом первичной переработки минерального сырья и выпуском неск. видов минеральной продукции. Oтд. карьеры достигают, по существу, шахтных глубин, a наиб. глубокие горизонты шахт — отметок, обычных для скважинной добычи. Это выдвигает необходимость создания комбинир. способов и технологий P. м. п. и. При подземной разработке м-ний п. и. осн. объём руд добывают c помощью буровзрывных работ и самоходных горн. машин (т.e. на пневмоколёсном или, реже, гусеничном ходу c дизельным, электрич. и пневматич. приводом). При подземной разработке угля и калийных солей осн. применение имеет механич. отбойка — комбайны, комплексы c передвижной механизир. крепью и конвейеры.

Прирост объёмов мировой горн. пром-сти во 2-й пол. 20 в. составляет не менее 4-5% в год; примерно каждые 12-15 лет объём добычи п. и. удваивается. B стоимостном выражении на разработку энергетич. сырья приходится 72%, руд — 21%, нерудных ископаемых — 7% (1984).

Oткрытым способом в мире добывается ок. 60% металлических (ок. 50% извлекаемого металла) руд, 85% неметаллич. руд, ок. 100% нерудных п. и. и ок. 35% угля. Подземный способ разработки применяется преим. для п. и., залегающих на больших глубинах, a также в густонаселённых p-нах, при наличии ценных ландшафтов и т.п. Bозрастают объёмы добычи нефти в водах Mирового ок. (ок. 30% всей добычи).

Перспективы P. м. п. и. связаны c безлюдной выемкой, утилизацией всех извлекаемых из недр минеральных компонентов и пром. использованием образуемых подземных полостей ( см. Комплексное освоение недр).

источник

ПОДЗЕМНАЯ РАЗРАБОТКА МЕСТОРОЖДЕНИЙ полезных ископаемых, шахтная разработка месторождений (а. underground mining; н. Untertagebergbau, unterirdischer Abbau von Lagerstatten, Bergbau unter Tage; ф. exploitation souterraine des gisements; и. explotacion subterranea de yacimientos, beneficio subterraneo de depositos), — добыча полезных ископаемых в недрах Земли без нарушения дневной поверхности путём проведения системы подземных горных выработок. В процессе подземной переработки месторождений выделяются 3 стадии: вскрытие, подготовка и очистная выемка. Основные горные выработки подземной переработки месторождений: шахтные стволы, квершлаги и штольни, открывающие доступ с поверхности ко всему месторождению полезных ископаемых или его части и обеспечивающие возможность проведения подготовительных выработок и очистной выемки в запланированных объёмах; штреки, уклоны, бремсберги, восстающие, орты, которыми вскрытая часть месторождения разделяется на обособленные выемочные участки (этажи, блоки, панели, камеры, столбы), предусмотренные принятым способом подготовки и системой разработки; подэтажные и слоевые выработки, выработки буровые, погрузочно-доставочные, подсечки, вентиляционные, отрезные восстающие и другие, обеспечивающие выемку полезных ископаемых.

Как в CCCP, так и за рубежом, несмотря на общее возрастание доли открытого способа разработки (см. Открытая разработка месторождений), роль подземной добычи в обеспечении основных полезных ископаемых остаётся значительной. Этому способствуют достижения 2-й половины 20 века в области технологии, механизации горных работ, общее повышение эффективности подземной разработки месторождений, а также необходимость восстановления и рекультивации территорий, нарушенных открытыми горными работами. В условиях ограниченного прироста запасов минерального сырья вблизи земной поверхности темпы освоения разрабатываемых месторождений подземным способом непрерывно растут. В 80-е гг. годовое понижение горных работ составляет от 10 до 40 м, а интенсивность выемки пологих месторождений почти удвоилась. В CCCP и за рубежом на некоторых шахтах глубина горных работ понизилась до 800-1000 м и более (табл. 1).

В перспективе можно ожидать существенного возрастания объёмов подземной добычи полезных ископаемых, повышение эффективности которой связано с решением таких крупных научно-технических проблем, как наиболее полное и комплексное использование минерально-сырьевой базы, коренное усовершенствование технологии и способов механизации, в т.ч. завершение механизации вспомогательных производственных процессов, разработка и внедрение автоматизированных систем управления технологическими процессами и горными предприятиями, внедрение в горное производство дистанционного управления добычными машинами и робототехники.

Предприятия по подземной переработке месторождений действуют практически на всей территории страны. При этом основные районы подземной переработки месторождений угля — Донецкий, Кузнецкий, Карагандинский, Печорский, Подмосковный, Львовско-Волынский, Кизеловский бассейны; железной руды — Криворожский бассейны Урал (Богословское и Высокогорское рудоуправления), Сибирь («Шерегешский», «Абаканский», «Казский», «Таштагольский» рудники), KMA (Коробковское месторождение), Казахстан (Западный Каражал); марганцевой руды — Украина (Никопольское, Большое Токмакское месторождения), Грузия (Чиатурское месторождение); руд цветных металлов — Урал (Гайский комбинат, рудник «СУБР»), Казахстан (Джезказганское, Зыряновское. Иртышское и др. месторождения), Кавказ (Тырныаузское, Кафанское, Урупское месторождения) и др. За рубежом объектами подземной разработки являются месторождения полезных ископаемых с весьма разнообразными условиями (по форме и элементам) залегания полезных толщ, а также физико-механическими свойствами полезных ископаемых и вмещающих горных пород. Подземным способом разрабатываются месторождения железной руды в Швеции (Кирунавара, Мальмбергет, Гренгесберг), Канаде (Маклауд-Уэй-уэй), Франции (рудники бассейны Лотарингии); медных руд в США (Сан-Маньюэл), Канаде Джеко (Геко), Чили (Эль-Теньенте, Эль-Сальвадор); полиметаллических руд в Австралии (рудники «Брокен-Хилл», «Маунт-Айза»), США (Бюик, Флетчер, Вайбернем), Канаде (Салливан, Брансуик N 12, Кидд-Крик), Швеции (рудники «Булиден», «Лайсвалль-Бельвиксберг»); молибденовых руд в США (Клаймакс); вольфрамовых руд в KHP, США, Боливии; урановых руд в Канаде (Денисон, Нью-Квирк); алмазов в ЮАР (Премьер, Весселтон).

Подземная переработка месторождений известна ещё в глубокой древности (см. Горное дело). До Октябрьской революции 1917 подземная переработка месторождений в России была развита относительно слабо. Подземным способом добывали уголь в Донбассе, железную руду в Кривом Роге, руды меди, серебра и золота на Урале, полиметаллические руды на Алтае и в Казахстане. Бурение, отбойка и откатка производились вручную, подъём полезных ископаемых — при помощи конной тяги или в некоторых случаях с помощью парового привода. Месторождения разрабатывали небольшими шахтами и рудниками, принадлежавшими частным владельцам и иностранным акционерным обществам. После победы Октябрьской революции в развитии подземной переработки месторождений выделяются 4 основных этапа. Восстановительный период (1921-28) Советского государства стал для горнорудной и угольной отраслей промышленности одним из сложнейших этапов. Стволы шахт и рудников были большей частью затоплены, копры разрушены. Механизмы, имевшиеся в небольшом количестве, на этих предприятиях были изношены, не хватало квалифицированных рабочих. Однако, несмотря на огромные трудности, задача восстановления горной промышленности была решена. К концу восстановительного периода добыча угля в CCCP уже была выше на 22%, а добыча железных руд составила 70% соответствующего уровня 1913.

С начала периода индустриализации (1929-32) развернулась эксплуатация Тальбесского месторождения железных руд в Западной Сибири и Керченского месторождения в Крыму. Коренной реконструкции были подвергнуты рудники Кривого Рога и Урала. В эксплуатацию были введены новые месторождения марганцевой руды на Урале и в Западной Сибири. Были построены рудники по добыче медной руды на Урале и в Казахстане, «Ачисайский» полиметаллический рудник, «Тихвинский» бокситовый рудник, «Балейский» золотой рудник, рудники редких металлов. В 1933-38 была создана советская никелевая промышленность. На комбинате «Североникель» началась выплавка никеля из руд медно-никелевого месторождения Мончетундры. В 1938-39 в цветной металлургии были введены в строй новые крупные рудники, поставляющие сырьё для Южно-Уральского никелевого и Уральского алюминиевого заводов. В число действующих предприятий вошли Медногорский завод и «Блявинский» медный рудник. В эти годы построен вольфрам-молибденовый комбинат в Тырныаузе и другие предприятия по производству цветных, редких и драгоценных металлов. В годы довоенных пятилеток были достигнуты большие успехи в развитии угольной промышленности. Благодаря строительству новых шахт и коренной реконструкции существующего фонда на основе механизации и электрификации добыча угля подземным способом в CCCP в 1940 возросла по сравнению с 1928 в 4,53 раза. В угольной промышленности в 1940 зарубка и отбойка были механизированы на 94,8%, доставка в очистных забоях — на 90,4%, откатка (по грузообороту) — на 75,2%, погрузка в вагоны — на 86,5%. В горнорудной промышленности было почти полностью ликвидировано ручное бурение, осуществлена механизация погрузочных работ, подземной и поверхностной откатки, водоотлива, подъёма.

Вскоре после начала Великой Отечественной войны 1941-45 фашистами была временно захвачена территория Советской Украины, Кавказа — места сосредоточения значительной части общесоюзной добычи угля, железной, марганцевой, вольфрамовой руд. Однако созданные в годы довоенных пятилеток металлургическая и горнорудная базы на востоке страны (Урал, Сибирь) позволили обеспечить нужды фронта и тыла в продукции этих отраслей промышленности. Для бесперебойного снабжения металлургических заводов Востока железных рудой были расширены эксплуатационные работы на «Бакальском», «Гороблагодатском» и других рудниках. С пуском «Таштагольского» и «Одрабашского» рудников усилилось снабжение местной железной рудой Кузнецкого металлургического комбината. В военный период добыча марганцевых руд на востоке страны увеличилась в 3 раза. Значительные успехи были достигнуты в добыче руд для производства алюминия, никеля, олова, магния, молибдена. В послевоенный период восстановления народного хозяйства продолжалось дальнейшее ускоренное развитие подземной переработки месторождений за счёт достижений научно-технического прогресса.

На современном этапе развития отрасли, начавшемся в 50-х гг., на горнорудных и угольных предприятиях страны механизированы все основные процессы подземных горных работ: бурение, отбойка, доставка, подземная откатка, подъём и другие процессы (подробнее см. в ст. Шахта). В 60-х гг. произошли существенные сдвиги в основном процессе добычи угля, в очистной его выемке на пологих и наклонных пластах, составляющих 83% всех разрабатываемых пластов. Широкозахватные комбайны стали вытесняться более производительными — узкозахватными комбайнами и стругами, действующими в комплексе с механизированными крепями. Коренные изменения произошли и в технике подземных работ в горнорудной промышленности. На рудных шахтах с 50-х гг. стало применяться самоходное оборудование на бурении, заряжании скважин, погрузке, доставке горной массы и на вспомогательных процессах, что открыло возможность комплексной механизации подземных горных работ.

В изменениях, которые претерпевали системы подземной переработки месторождений, отражалось многообразие месторождений полезных ископаемых, средств и способов ведения горных работ. К концу 80-х гг. насчитывается свыше 200 основных систем и множество их вариантов с присущими им особенностями. Системы разработки отличаются одна от другой: видом и расположением подготовительных и нарезных выработок в массиве горных пород; направлением подвигания фронта очистной выемки относительно элементов залегания полезных ископаемых; состоянием образующегося в процессе выемки очистного пространства; построением и формой очистного забоя; количеством стадий очистной выемки; способами отбойки и доставки полезных ископаемых при очистной выемке. Опубликовано свыше 60 классификаций систем подземной переработки месторождений, работой над которыми занимались видные учёные в области горной науки Б. И. Бокий, А. М. Терпигорев, Л. Д. Шевяков, М. И. Агошков и др.

Основную классификацию систем подземной переработки месторождений можно разделить на 3 группы: системы подземной разработки угольных месторождений; системы подземной разработки рудных месторождений; общие классификации систем подземной переработки месторождений твёрдых полезных ископаемых (практического применения не получили). Наиболее распространённой в CCCP, несмотря на определённые недостатки, является отраслевая классификация систем подземной разработки каменноугольных месторождений Л. Д. Шевякова, основанная на признаке расположения подготовительных выработок и предложенная в 1933.

Отраслевая классификация Л. Д. Шевякова (с дополнениями): системы разработки без разделения на слои: сплошные — по простиранию, по восстанию (падению); столбовые — длинными столбами, короткими столбами, длинными столбами по восстанию (падению), щитовая; камерная; комбинированные — камерно-столбовая, парными штреками, сплошная с элементами столбовой, столбовая с элементами сплошной. Системы разработки с разделением на слои: горизонтальными слоями; наклонными слоями; поперечно-наклонными слоями; диагональными слоями; комбинированная с гибким перекрытием.

В области систем разработки основные задачи, решаемые в угольной промышленности CCCP: дальнейшая концентрация и интенсификация горных работ за счёт применения систем разработки длинными столбами (табл. 2), особенно тех её вариантов, которые обеспечивают постоянство длины лавы, обособленное проветривание мест выделения метана; рациональное размещение подготовительных выработок в толще пород и пласта; прогнозирование геологических нарушений для обеспечения стабильной работы комплексов очистных и очистных агрегатов; создание новых вариантов систем разработки и высокопроизводительных средств комплексной механизации, обеспечивающих выемку угля без присутствия рабочих в очистном забое (см. Безлюдная выемка); создание новых и усовершенствование существующих систем разработки мощных (особенно крутопадающих) пластов с закладкой выработанного пространства, преимущественно гидравлической; ведение горных работ на глубоких горизонтах с предварительной дегазацией пластов; управление массивом горных пород с поверхности до начала ведения горных работ с целью исключения внезапных выбросов угля и газа, горных ударов и пр.; внедрение мероприятий по обеспечению комфортных и безопасных условий работы.

Исключительное разнообразие геологических условий, а также физические свойств горных пород обусловливает наличие заметно большего, чем на угольных месторождениях, числа систем подземной разработки рудных месторождений. Из значительного числа (свыше 20) классификаций систем разработки рудных месторождений в середине 80-х гг. сохранили ограниченное значение и в той или иной мере используются лишь 2-3. Все остальные не выдержали проверки практикой. Наибольшее признание получила классификация систем подземной разработки рудных месторождений М. И. Агошкова, созданная в 1949. Современная интерпретация данной классификации представлена в табл. 3.

В общей добыче руды подземным способом наибольший объём приходится на системы разработки с открытым очистным пространством (табл. 4).

Объём мировой подземной добычи руды (кроме CCCP) по системам разработки распределяется (1984, %) следующим образом: системы разработки с открытым очистным пространством (46,8), в т.ч. камерно-столбовая система разработки (37,7), система подэтажных штреков (62,3); системы разработки с закладкой (23,8); системы разработки с обрушением руды и вмещающих пород (29,4), в т.ч. подэтажное обрушение с торцовым выпуском руды (39,4), этажное принудительное обрушение и этажное самообрушение (60,6).

Совершенствование существующих систем подземной разработки рудных месторождений заключается в их упрощении и увеличении параметров: высоты этажа и подэтажа, сечения выработок, ширины камер. Идёт оно также по пути внедрения высокопроизводительного самоходного оборудования, основными достоинствами которого являются эффективность и гибкость практически при любой системе разработки. При этом возможно увеличение параметров блоков. Например, в слоевых системах с закладкой применение самоходной техники привело к увеличению длины блока до 80 м и более. В результате в 2-2,5 раза снижен объём подготовительно-нарезных работ по сравнению с вариантом со скреперной доставкой. Для систем разработки с открытым выработанным пространством и систем с обрушением вмещающих пород характерным стало расположение восстающих на больших расстояниях друг от друга. При слоевых системах потребовалось создание резервных ёмкостей — рудоспусков, появилась подэтажная подготовка блоков и отдельных залежей. На всех рудниках, применяющих самоходное оборудование, значительно повысилась производительность выемочных участков. Производственная мощность рудника обеспечивается меньшим числом действующих очистных забоев и добычных участков. В 80-е гг. на многих рудниках CCCP стала широко использоваться вибрационная техника, которая позволила упростить конструкцию и уменьшить объёмы проходческих работ в днищах блоков, за счёт чего сократилось время подготовки блоков к очистной выемке, значительно увеличилась безопасность работ и повысилась производительность труда на выпуске руды.

Строительство подземного горного предприятия ведётся на основе проекта и в соответствии с графиками (в основном сетевыми), которые отражают последовательность выполнения и взаимоувязку отдельных видов работ, а также технологическая связь между ними. Укрупнённый комплексный сетевой график определяет продолжительность основных этапов строительства (организационно-технические мероприятия по подготовке к строительству, подготовительные и основные периоды строительства), последовательность и сроки строительства отдельных объектов, срок поставки технологического и вспомогательного оборудования, срок освоения подземным горным предприятием проектной мощности. В период основного строительства ведутся горно-капитальные работы по сооружению стволов, других вскрывающих и подготовительных горных выработок (см. Вскрытие месторождения), возводятся промышленные здания, обогатительные фабрики и др. (см. Технологический комплекс поверхности шахты), подготавливается первый горизонт (или два первых), обеспечивается возможность развития добычи полезных ископаемых на полную проектную мощность.

Основные производственные (технологические) этапы подземной разработки вскрытого месторождения полезных ископаемых или его части — подготовка горных пород к выемке (см. Подготовка шахтного поля), отделение горных пород (или полезных ископаемых) от массива и выдача их на транспортные выработки (см. Очистные работы), транспортирование горной массы на поверхность шахты (см. Шахтный транспорт), первичную переработку горной массы (см. Обогащение полезных ископаемых), размещение пустых пород в выработанном пространстве или в отвалах (см. Породный отвал). Кроме основных технологических процессов, на шахтах выполняются вспомогательные работы. Все производственные процессы объединяются в единую технологическую схему горнодобывающего предприятия. Продолжительность подземной переработки месторождений, а также и срок службы подземного предприятия зависят от минимальной обеспеченности запасами, выявленными в результате детальной разведки, при соблюдении их необходимых соотношений по категориям. В зависимости от вида добываемых полезных ископаемых и производственной мощности подземных горных предприятий установлены минимальные сроки их существования: шахты чёрной металлургии — 20-25 лет; крупные ГОКи — не менее 40 лет; крупные предприятия по добыче алюминиевого сырья, медной, свинцово-цинковой и никелевой руд — 30-40 лет; крупные предприятия по добыче руд и производству концентратов вольфрама, молибдена, олова, а также ртути — 20-30 лет; золоторудные предприятия — 15-20 лет; небольшие предприятия, эксплуатирующие богатые месторождения руд некоторых металлов, золота и ценных видов неметаллического сырья — 5-10 лет. Более конкретные сроки минимальной обеспеченности разведанными запасами горнодобывающих предприятий устанавливаются технико-экономическим расчётом. Прекращение подземной переработки месторождений и ликвидация подземного горного предприятия производится, как правило, только после полной отработки или списания балансовых запасов месторождения и при отсутствии перспектив их прироста.

Эффективность подземной переработки месторождений оценивается системой технико-экономических показателей — общих (прибыль, рентабельность, ценность и качество основных и сопутствующих компонентов) и специфических (см. Себестоимость продукции, Капитальные вложения, Производительность труда, интенсивность Годового понижения работ, способ вскрытия и др.).

При подземной разработке месторождений основное внимание уделяется безопасности ведения работ, для чего в обязательном порядке разрабатываются организационные и технические мероприятия, способствующие созданию безопасных условий труда и ликвидации случаев травматизма (см. Безопасность труда).

Перспективы подземной переработки месторождений связаны с оптимизацией параметров горных работ и оборудования, применением техники непрерывного действия, комплексным использованием добытой горной массы, переходом на большие глубины, широким использованием автоматизированных систем и методов управления, созданием малоотходных и ресурсосберегающих технологий.

источник

- http://otvet.mail.ru/question/202105781

- http://knowledge.allbest.ru/geology/3c0b65625b3bd68b5c43b88521316d37_1.html

- http://mgri-rggru.ru/education/specialities/2011_priem/podz_razrabotka.php

- http://xn--c1anqn.xn--p1ai/index.php?id=16

- http://gufo.me/dict/mining_encyclopedia/%D0%A0%D0%B0%D0%B7%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D0%BA%D0%B0_%D0%BC%D0%B5%D1%81%D1%82%D0%BE%D1%80%D0%BE%D0%B6%D0%B4%D0%B5%D0%BD%D0%B8%D0%B9_%D0%BF%D0%BE%D0%BB%D0%B5%D0%B7%D0%BD%D1%8B%D1%85_%D0%B8%D1%81%D0%BA%D0%BE%D0%BF%D0%B0%D0%B5%D0%BC%D1%8B%D1%85

- http://www.mining-enc.ru/p/podzemnaya-razrabotka-mestorozhdenij